Усиленные впитывающие пеленки завод

Сейчас много говорят о впитывающих пеленках, особенно о тех, что с усиленными свойствами. Но часто, когда речь заходит о производстве, люди думают о каком-то идеально автоматизированном механизме. На деле все гораздо сложнее, и оптимизация производства усиленных впитывающих пеленок завод – это постоянный поиск компромиссов между стоимостью, качеством и, конечно, спросом. Опыт показывает, что 'волшебной кнопки' нет, и хороший результат требует комплексного подхода, а не просто внедрения новой модели пресса.

Проблема с сырьем и его влиянием на конечный продукт

С самого начала важно говорить о сырье. Мы в ООО Шаньдун Сяобутоу Медицинские Технологии активно работаем с разными поставщиками, и это не всегда просто. Качество полимерных материалов – это прямая зависимость от влагопоглощения и, следовательно, от эффективности усиленных впитывающих пеленок. Некачественное сырье – это не только снижение производительности, но и повышенный риск протечек, что, как вы понимаете, недопустимо в медицинском контексте. Мы часто сталкивались с ситуациями, когда даже незначительное изменение в составе полимера приводило к кардинальным различиям в впитывающей способности.

Особого внимания требует контроль качества сырья на каждом этапе. Недостаточно просто получить сертификат от поставщика. Нужно проводить собственные испытания, сверять результаты с заявленными характеристиками, и, если есть расхождения, не бояться отказываться от партии. Это может показаться дорогостоящим, но риск последующих проблем с продукцией гораздо выше.

Этапы производства и ключевые узкие места

Процесс производства усиленных впитывающих пеленок можно условно разделить на несколько этапов: подготовку сырья, формовку, нанесение верхнего слоя, упаковку. Каждый из этих этапов требует особого внимания и контроля. Формовка – критически важный этап, от которого зависит геометрия пеленки, ее способность удерживать влагу и предотвращать протечки. Использование современных пресс-форм, правильно подобранных по размеру и форме, позволяет добиться оптимальных результатов. Но даже при наличии хорошей пресс-формы, нужно правильно настроить параметры пресса: температуру, давление, время удержания. Неправильная настройка приводит к дефектам, таким как неровные края, неполное заполнение пеленки полимером.

После формовки необходимо нанести верхний слой – обычно это нетканый материал с улучшенными влагоотводящими свойствами. Качество этого слоя влияет на комфорт использования пеленки и на скорость высыхания. Мы экспериментировали с разными типами нетканых материалов, и пока что наиболее оптимальным оказалась комбинация полипропилена и полиэстера с добавлением гидрофильных волокон. Но даже при использовании качественного материала, нужно правильно его приклеить к полимерной основе, чтобы избежать отслоений. В этом плане мы перепробовали разные виды клеев – от термоклеев до водорастворимых, и остановились на компромиссе между прочностью склеивания и экологичностью.

Оптимизация производственного процесса: автоматизация и ручной труд

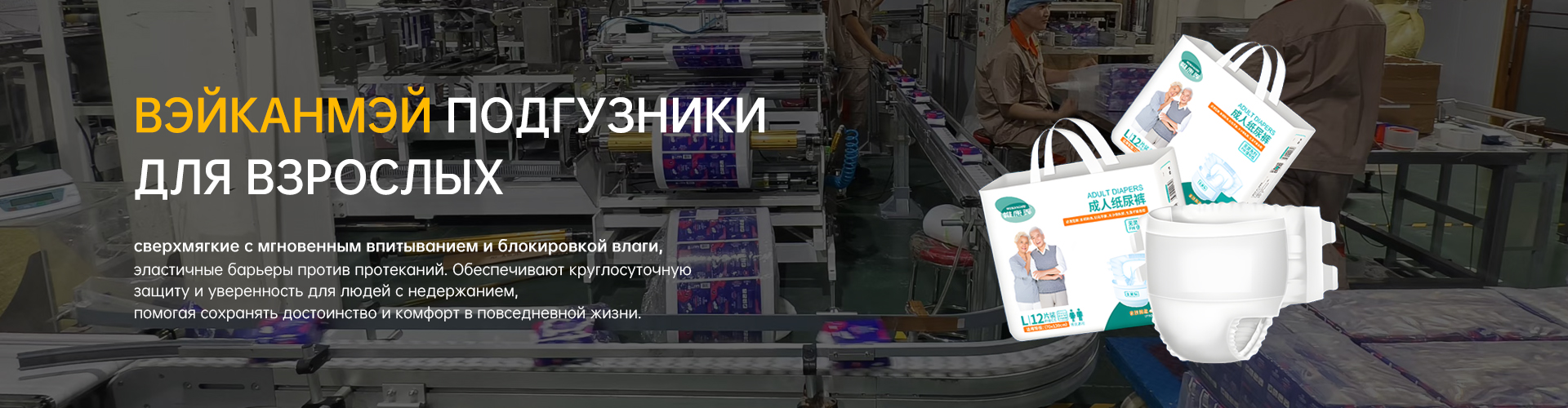

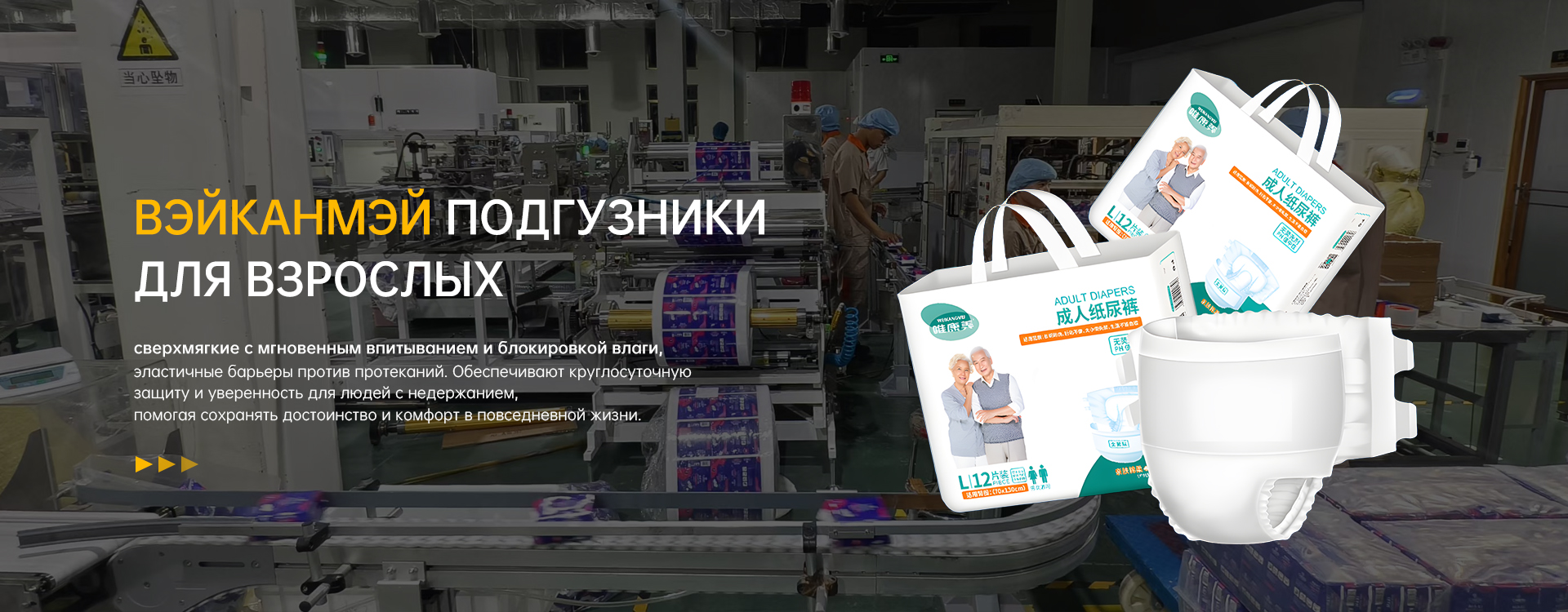

Вопрос автоматизации производства усиленных впитывающих пеленок завод – это постоянный вызов. Полная автоматизация, безусловно, повышает производительность, но требует значительных инвестиций и квалифицированного персонала для обслуживания оборудования. Мы стараемся найти баланс между автоматизацией и ручным трудом. Автоматизированы процессы формовки и упаковки, а ручной труд используется для контроля качества на различных этапах, для настройки оборудования и для выполнения операций, требующих высокой точности и аккуратности.

Один из интересных проектов, над которым мы работали, связан с внедрением системы машинного зрения для контроля качества пеленок. Это позволило значительно сократить количество брака и повысить точность контроля. Но даже с внедрением такой системы, необходим квалифицированный персонал для интерпретации данных и принятия решений о дальнейшей судьбе продукции. Не стоит забывать, что машина – это лишь инструмент, а человек – главный контролер качества.

Проблемы с протечками: причины и решения

Протечки – это, пожалуй, самая распространенная проблема при производстве усиленных впитывающих пеленок. Причины могут быть разными: неправильная геометрия пеленки, дефекты в полимерной основе, некачественное нанесение верхнего слоя, нарушение технологических параметров. Для решения этой проблемы необходимо тщательно анализировать каждую ситуацию, выявлять причину протечки и принимать соответствующие меры.

Мы в ООО Шаньдун Сяобутоу Медицинские Технологии часто используем метод 'контролируемого протекания'. Пеленку помещают в специальную камеру, которая имитирует условия использования, и проводят тестирование на протекание. Если протечки обнаруживаются, мы анализируем дефектную пеленку, выявляем причину и корректируем технологический процесс. Этот подход позволяет нам постоянно улучшать качество продукции и снижать количество брака.

Перспективы развития и новые технологии

Мы следим за развитием новых технологий в области производства усиленных впитывающих пеленок. Например, активно изучаем возможности использования нанотехнологий для повышения влагопоглощающих свойств полимерных материалов. Также рассматриваем варианты использования биоразлагаемых материалов для снижения экологической нагрузки.

В перспективе, нам интересна разработка пеленок с интегрированными сенсорами, которые будут отслеживать уровень влажности и передавать информацию на мобильное устройство. Это позволит родителям лучше контролировать состояние ребенка и своевременно менять пеленку. Но это, конечно, потребует значительных инвестиций в разработку и производство новых компонентов.

В заключение, хочется сказать, что производство усиленных впитывающих пеленок завод – это сложный и многогранный процесс, требующий комплексного подхода и постоянного совершенствования. Успех в этой области зависит от качества сырья, оптимизации производственного процесса, квалификации персонала и готовности к внедрению новых технологий. И, конечно, от понимания потребностей рынка и готовности адаптироваться к изменяющимся условиям.

Недавняя попытка с использованием альтернативных полимеров и её результаты

Недавно мы провели эксперимент с использованием полимерного материала на основе крахмала и целлюлозы, как потенциальной альтернативы традиционным полимерам. Цель была – снизить стоимость сырья и уменьшить экологический след. Результат оказался неоднозначным. Хотя материал обладал неплохими впитывающими свойствами, он был менее прочным и более подвержен деформации при намокании. В конечном итоге, мы решили отказаться от этого направления, но полученный опыт помог нам лучше понять свойства альтернативных материалов и искать более перспективные решения в будущем. Это показывает, что даже 'неудачные' эксперименты могут быть полезны.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

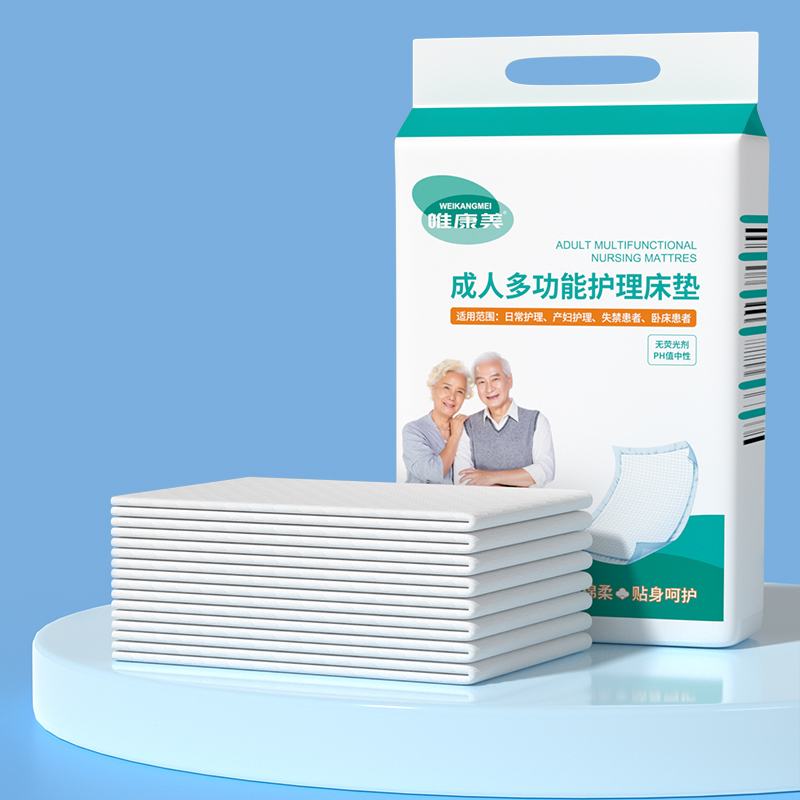

Впитывающие пеленки для взрослых Вэйканмэй M

Впитывающие пеленки для взрослых Вэйканмэй M -

Трусы-подгузники для взрослых Вэйканмэй XXL

Трусы-подгузники для взрослых Вэйканмэй XXL -

Одноразовые впитывающие пеленки для взрослых Вэйканмэй формы “горлянки” L

Одноразовые впитывающие пеленки для взрослых Вэйканмэй формы “горлянки” L -

Ночные прокладки для взрослых Вэйканмэй 420 мм

Ночные прокладки для взрослых Вэйканмэй 420 мм -

Специальные послеродовые прокладки для беременных серии “Бутоу Я” Сяобутоу, размер M

Специальные послеродовые прокладки для беременных серии “Бутоу Я” Сяобутоу, размер M -

Гигиенические трусы для собак Сяобутоу серии “Бутоу Я”

Гигиенические трусы для собак Сяобутоу серии “Бутоу Я” -

Гигиенические прокладки для взрослых Вэйканмэй 285 мм

Гигиенические прокладки для взрослых Вэйканмэй 285 мм -

Одноразовое нижнее бельё серии “Милые малыши” Сяобутоу

Одноразовое нижнее бельё серии “Милые малыши” Сяобутоу -

Треугольные фиксаторы для подгузников с завязками Сяобутоу серии “Бутоу Я”

Треугольные фиксаторы для подгузников с завязками Сяобутоу серии “Бутоу Я” -

Одноразовые подгузники для взрослых Вэйканмэй XL

Одноразовые подгузники для взрослых Вэйканмэй XL -

Многофункциональные подгузники для взрослых Вэйканмэй L

Многофункциональные подгузники для взрослых Вэйканмэй L -

Многофункциональные впитывающие пеленки для взрослых Вэйканмэй формы “горлянки” XL

Многофункциональные впитывающие пеленки для взрослых Вэйканмэй формы “горлянки” XL

Связанный поиск

Связанный поиск- Дневные трусы-подгузники взрослые производитель

- Прокладки гигиенические женские с крылышками производитель

- Высокое ксчество впитывающая пеленка взрослая

- Ультратонкие дышащие гигиенические прокладки поставщик

- Ультратонкие дышащие гигиенические прокладки производитель

- Портативные гигиенические прокладки заводы

- Оптом одноразовые пеленки размеры

- Взрослые подгузники с высокой впитываемостью производитель

- Высокое ксчество взрослые трусы-подгузники ночного типа

- Дешево гигиенические прокладки отзывы