Ультратонкие дышащие гигиенические прокладки заводы

В последнее время наблюдается повышенный интерес к производству высококачественных ультратонких дышащих гигиенических прокладок. Рынок растет, и конкуренция усиливается. Но часто разговоры сводятся к характеристикам материалов, цене и упаковке. Меньше внимания уделяется реальным процессам, тонкостям производства и, что немаловажно, контролю качества на каждом этапе. Попробую поделиться своим опытом, хотя бы с точки зрения производителя и поставщика сырья – что мы видим на практике, какие ошибки допускаются, и как их избежать. Во многом это связано с растущими требованиями потребителей, которые хотят не просто гигиеническую защиту, а комфорт и безопасность.

Актуальность ультратонких прокладок: не только тренд

Ощутимый всплеск популярности ультратонких гигиенических прокладок – это не просто минутная мода. Стремление к минималистичному дизайну, удобству и комфорту, особенно среди молодой аудитории, подстегивает спрос. Но, на мой взгляд, главная причина – это осознанное отношение к здоровью и гигиене. Потребители все больше внимания уделяют материалам, из которых сделаны прокладки, и их способности обеспечивать воздухопроницаемость, предотвращая развитие грибка и раздражения. Реализация этой идеи требует комплексного подхода, начиная от выбора сырья и заканчивая оптимизацией технологических процессов.

Часто, при обсуждении ультратонких гигиенических прокладок, акцент делается на толщине. Но это лишь один из параметров. Важно учитывать структуру прокладки, тип абсорбирующего слоя, наличие и состав верхнего слоя, а также способ его прикрепления к основанию. Влияет и качество используемого клея – от него зависит долговечность и безопасность изделия. Нельзя недооценивать важность тестирования на гипоаллергенность и воздухопроницаемость. Мы сталкивались с ситуациями, когда прокладка выглядела идеально тонкой, но при этом вызывала раздражение, из-за некачественного клея или неоптимальной структуры абсорбирующего слоя.

Вызовы в технологическом процессе

Самый сложный этап – это создание многослойной структуры. Требуется точное соблюдение температурных режимов, давления и времени на каждом этапе. Оптимизация процесса нанесения абсорбирующего слоя – это ключ к достижению необходимой впитывающей способности при минимальной толщине. Использование передовых технологий, таких как лазерная обработка или микропечать, может значительно улучшить характеристики прокладки, но требует значительных инвестиций в оборудование и обучение персонала.

Особенно важно контролировать качество используемого сырья. Некачественные волокна, неровная структура абсорбирующего слоя, низкая вязкость клея – все это может привести к дефектам готовой продукции. Регулярное тестирование сырья на соответствие требованиям ГОСТ и другим стандартам – это обязательное условие для обеспечения безопасности и качества ультратонких гигиенических прокладок. Мы нередко получаем партии сырья, которые не соответствуют заявленным характеристикам, что приводит к задержкам производства и дополнительным затратам на переработку.

Не стоит забывать и о проблемах с клеем. Он должен быть нетоксичным, гипоаллергенным и обеспечивать надежное соединение всех слоев прокладки. Выбор клея зависит от типа используемых материалов и требований к прочности соединения. Важно проводить регулярные испытания клея на стойкость к влаге, температуре и механическим воздействиям. Мы использовали несколько разных типов клеев, прежде чем нашли оптимальный вариант для нашей продукции. Некачественный клей – это прямая дорога к отклеиванию слоев прокладки и, как следствие, к снижению ее качества и безопасности.

Контроль качества: необходимость и методы

Контроль качества на каждом этапе производства – это не просто формальность, а жизненно важная необходимость. Он начинается с проверки качества сырья и продолжается до упаковки готовой продукции. В рамках контроля качества проводятся различные испытания: проверка толщины, впитывающей способности, воздухопроницаемости, прочности соединения слоев, гипоаллергенности. Мы используем как лабораторные методы, так и визуальный контроль.

Важным инструментом контроля качества является статистический контроль процессов (SPC). Он позволяет отслеживать динамику изменения параметров технологического процесса и выявлять отклонения от нормы на ранних стадиях. Это позволяет предотвратить выпуск бракованной продукции и снизить затраты на переработку. Мы внедрили систему SPC на одном из наших производственных линий, и это значительно повысило стабильность качества продукции.

Необходимо уделять внимание и контролю за чистотой производственного помещения. Загрязнение производственного оборудования и помещений может привести к попаданию посторонних веществ в продукцию и вызвать аллергические реакции у потребителей. Регулярная дезинфекция и очистка оборудования – это обязательное условие для обеспечения безопасности продукции. Мы используем специальные дезинфицирующие средства, которые соответствуют требованиям безопасности и не оказывают негативного влияния на качество продукции.

ООО Шаньдун Сяобутоу Медицинские Технологии: наш опыт

ООО Шаньдун Сяобутоу Медицинские Технологии, основанная в 2024 году, активно работает на рынке производства гигиенических изделий. Мы специализируемся на исследованиях, производстве, контроле качества и продаже одноразовых гигиенических изделий, включая ультратонкие дышащие гигиенические прокладки. Мы стремимся предлагать продукцию высочайшего качества, отвечающую требованиям самых взыскательных потребителей.

Наши производственные мощности оснащены современным оборудованием, что позволяет нам производить продукцию с высокой точностью и стабильностью. Мы тщательно контролируем качество сырья и на каждом этапе технологического процесса. Мы постоянно инвестируем в развитие технологий и повышение квалификации персонала.

Мы осознаем, что конкуренция на рынке гигиенических изделий очень высока. Поэтому мы стремимся предлагать продукцию с уникальными характеристиками, отвечающую индивидуальным потребностям наших клиентов. Мы постоянно работаем над улучшением качества нашей продукции и расширением ассортимента. Наш сайт:

Перспективы развития

Перспективы развития рынка ультратонких дышащих гигиенических прокладок огромны. Потребители все больше ценят комфорт, безопасность и экологичность. Поэтому производителям необходимо адаптироваться к этим требованиям и предлагать инновационные решения.

Мы видим перспективным направлением разработку прокладок с использованием натуральных материалов, таких как бамбук или хлопок. Это позволит снизить воздействие на окружающую среду и сделать продукцию более безопасной для здоровья потребителей. Также перспективным является разработка прокладок с антибактериальными добавками, которые помогут предотвратить развитие инфекций.

Необходимо активно внедрять цифровые технологии в производство и контроль качества. Использование искусственного интеллекта и машинного обучения позволит оптимизировать технологические процессы, повысить эффективность производства и снизить затраты. Нам кажется, что это направление имеет огромный потенциал.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гигиенические прокладки для взрослых Вэйканмэй 360 мм

Гигиенические прокладки для взрослых Вэйканмэй 360 мм -

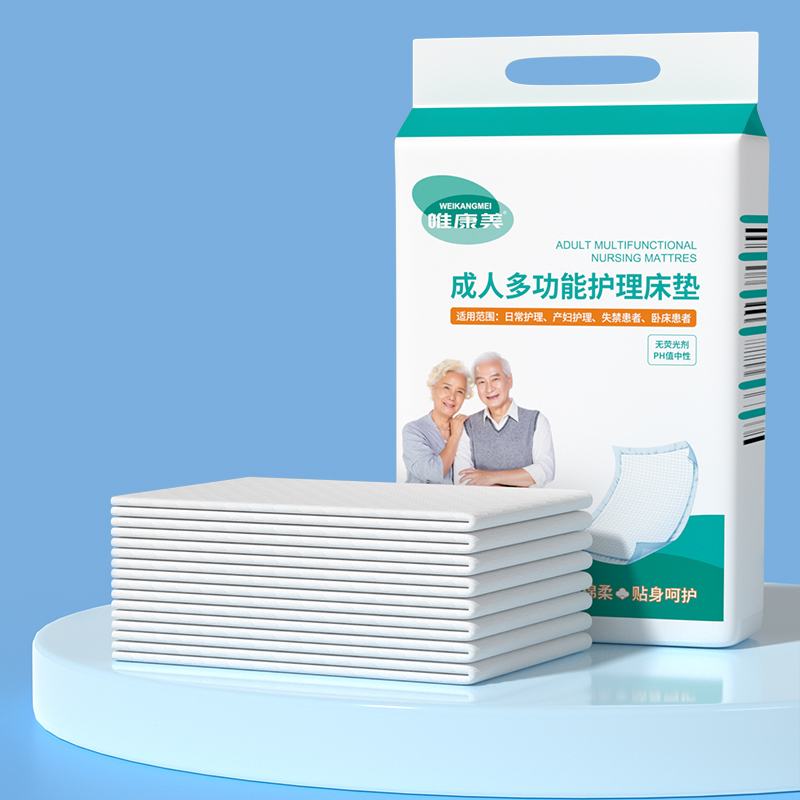

Многофункциональные впитывающие пеленки для взрослых Вэйканмэй формы “горлянки” XL

Многофункциональные впитывающие пеленки для взрослых Вэйканмэй формы “горлянки” XL -

Специальные послеродовые прокладки для беременных серии “Бутоу Я” Сяобутоу, размер M

Специальные послеродовые прокладки для беременных серии “Бутоу Я” Сяобутоу, размер M -

Треугольные фиксаторы для подгузников с завязками Сяобутоу серии “Бутоу Я”

Треугольные фиксаторы для подгузников с завязками Сяобутоу серии “Бутоу Я” -

Впитывающие пеленки для взрослых Вэйканмэй M

Впитывающие пеленки для взрослых Вэйканмэй M -

Одноразовые впитывающие пеленки для взрослых Вэйканмэй L

Одноразовые впитывающие пеленки для взрослых Вэйканмэй L -

Гигиенические прокладки для взрослых Вэйканмэй 285 мм

Гигиенические прокладки для взрослых Вэйканмэй 285 мм -

Гигиенические прокладки для подгузников серии “Милые малыши” Сяобутоу

Гигиенические прокладки для подгузников серии “Милые малыши” Сяобутоу -

Подтягивающиеся трусы-подгузники для взрослых Вэйканмэй M-L

Подтягивающиеся трусы-подгузники для взрослых Вэйканмэй M-L -

Гигиенические трусы для собак Сяобутоу серии “Бутоу Я”

Гигиенические трусы для собак Сяобутоу серии “Бутоу Я” -

Влажные салфетки для рук и рта для младенцев Сяобутоу

Влажные салфетки для рук и рта для младенцев Сяобутоу -

Прокладки для бюстгальтера от протекания серии “Милые малыши” Сяобутоу

Прокладки для бюстгальтера от протекания серии “Милые малыши” Сяобутоу

Связанный поиск

Связанный поиск- Китай портативные впитывающие пеленки

- Известный подгузники для недержания

- Портативные гигиенические прокладки производители

- Одноразовые пеленки для лежачих цена производитель

- Высокое ксчество взрослые подгузники для пожилых

- Гигиенические прокладки натурелла производители

- Трусы подгузники для пожилых лучшие поставщик

- Подгузники для пожилых купить производители

- Пеленка одноразовая 60х90 для лежачих больных завод

- Трусы-подгузники женские для месячных поставщик