Пеленки одноразовые впитывающие заводы

Хорошо, давайте начистоту. Все эти разговоры про 'лучшие материалы', 'самые эффективные технологии' – это хорошо, конечно, но чаще всего на практике все гораздо сложнее. Мы, в компании ООО Шаньдун Сяобутоу Медицинские Технологии, уже несколько лет занимаемся впитывающими пеленками, и я могу сказать, что ключевой момент – это не столько сам состав, сколько стабильность процесса и контроль качества на каждом этапе. Многие начинающие производители переоценивают возможности 'быстрого старта', упускают из виду тонкости, и это часто приводит к проблемам с продуктом. Сегодня поделюсь некоторыми наблюдениями и выводами, которые мы сделали на своем опыте.

Исходные материалы и их влияние на качество

Выбор сырья – это, безусловно, отправная точка. Рассматривали различные варианты полипропилена, полиэтилена, целлюлозы. Сначала, конечно, хотелось выбрать самое дешевое – но это, как правило, означает компромисс с впитываемостью и прочностью. Особенно это ощущается при интенсивном использовании. Важно понимать, что даже небольшие отклонения в характеристиках сырья могут существенно повлиять на конечный продукт.

Помню один интересный случай, когда мы столкнулись с поставщиком, который предлагал материал с очень высокой заявленной впитываемостью. Однако, после испытаний, выяснилось, что фактические показатели были значительно ниже. Оказалось, что в партии был повышен процент примесей. Это потребовало дополнительных затрат на переработку и, конечно, испортило поставку. Поэтому сейчас мы тщательно проверяем поставщиков и проводим собственные лабораторные исследования каждой партии.

Иногда, даже небольшое изменение в партии сырья может вызывать проблемы. Например, изменение размера частиц, что влияет на скорость впитывания и распределение жидкости. Это нужно учитывать и постоянно контролировать.

Технологический процесс: от сырья до готового изделия

В целом, технологический процесс производства впитывающих пеленок не слишком сложный. Но и здесь есть свои нюансы. Основными этапами являются: подготовка сырья, формование, нанесение верхнего слоя (обычно это нетканый материал), упаковка.

Формование – это, пожалуй, самый ответственный этап. От качества формы напрямую зависит впитываемость и комфорт использования пеленки. Мы используем различные виды прессов – вакуумные, термопрессовые. Выбор зависит от типа сырья и требуемых характеристик готового изделия. Проблемы часто возникают с равномерностью распределения материала в форме. Иногда это приводит к образованию 'пустот', что снижает впитывающую способность.

Использование современных технологий – это не просто тренд, а необходимость. Например, мы ввели систему автоматического контроля качества на этапе формования, что позволило значительно снизить количество брака. Такой подход – это инвестиция в будущее.

Контроль качества: критически важный этап

Контроль качества – это не просто проверка готового продукта на соответствие заявленным характеристикам. Это непрерывный процесс, который начинается с проверки сырья и продолжается на каждом этапе производства. Важно не только измерять впитываемость, но и проверять прочность, гигроскопичность, отсутствие вредных веществ.

У нас в лаборатории есть все необходимое оборудование для проведения этих испытаний. Мы регулярно проводим выборочные проверки и анализируем результаты. И если выявляются какие-то отклонения – немедленно принимаем меры. Нельзя допустить попадания бракованной продукции к конечному потребителю.

Очень часто проблема возникает с усадкой материала после стирки. Это можно предсказать только путем проведения серии испытаний. Мы не забываем проводить тесты на стойкость к стирке, что особенно важно для пеленок, предназначенных для многоразового использования.

Реальные проблемы и их решения

Одна из самых распространенных проблем – это образование пыли при обработке сырья. Это может вызывать аллергические реакции у людей, работающих на производстве. Поэтому мы используем специальные системы пылеудаления и обеспечиваем работников средствами индивидуальной защиты.

Еще одна проблема – это образование дефектов на поверхности пеленки. Это может быть вызвано неправильной настройкой оборудования или использованием некачественного сырья. Важно постоянно следить за состоянием оборудования и проводить регулярное техническое обслуживание.

Мы также сталкивались с проблемами, связанными с неправильной упаковкой. Если пеленки упакованы ненадлежащим образом, они могут потерять свои свойства при хранении. Поэтому мы используем специальные упаковочные материалы и обеспечиваем оптимальные условия хранения.

Будущее производства впитывающих пеленок

Думаю, будущее производства впитывающих пеленок связано с использованием более экологичных материалов и технологий. Мы сейчас активно изучаем возможности использования биоразлагаемых полимеров и переработанного сырья.

Также, большие перспективы у автоматизации производственного процесса. Это позволит повысить производительность и снизить себестоимость продукции. Сейчас мы рассматриваем возможность внедрения роботизированных систем для формования и упаковки пеленок.

И конечно, не стоит забывать о комфорте использования. В дальнейшем мы планируем разрабатывать новые модели пеленок с улучшенными характеристиками – более мягкими, более гипоаллергенными, с инновационными системами защиты от протекания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Одноразовое нижнее бельё серии “Милые малыши” Сяобутоу

Одноразовое нижнее бельё серии “Милые малыши” Сяобутоу -

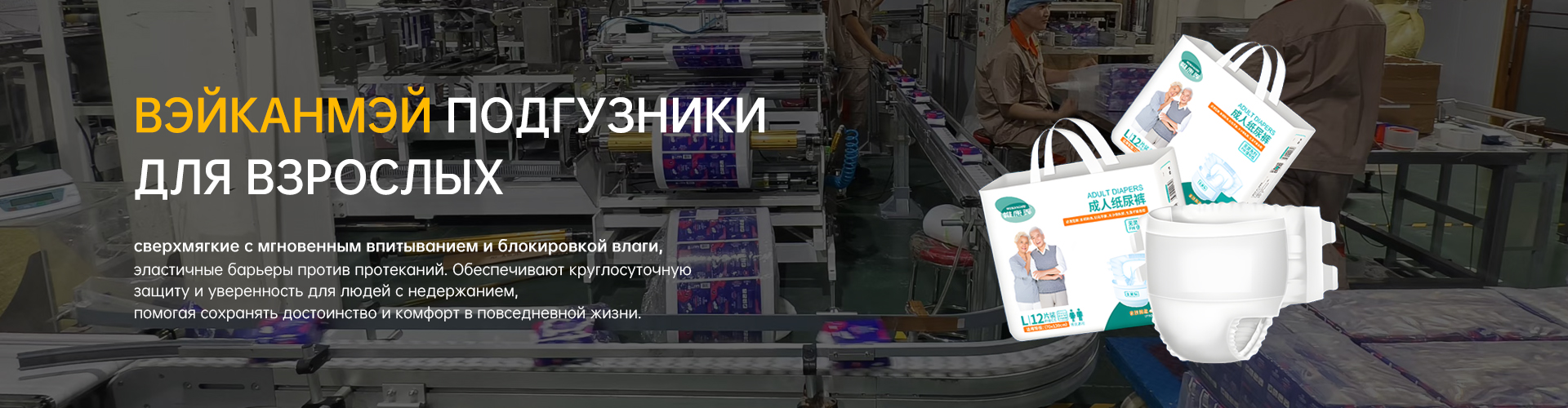

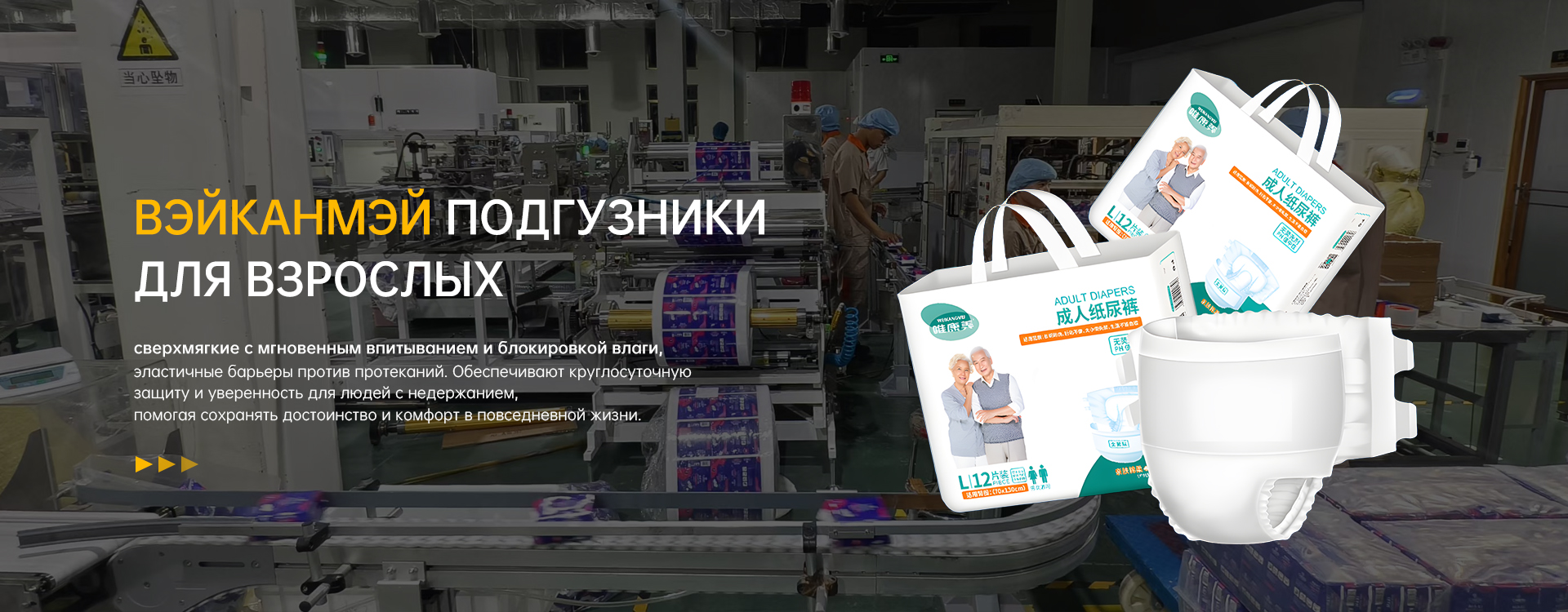

Многофункциональные подгузники для взрослых Вэйканмэй L

Многофункциональные подгузники для взрослых Вэйканмэй L -

Подтягивающиеся трусы-подгузники для взрослых Вэйканмэй L-XL

Подтягивающиеся трусы-подгузники для взрослых Вэйканмэй L-XL -

Впитывающие пеленки для домашних животных Сяобутоу серии “Бутоу Я”

Впитывающие пеленки для домашних животных Сяобутоу серии “Бутоу Я” -

Трусы-подгузники для взрослых Вэйканмэй XXL

Трусы-подгузники для взрослых Вэйканмэй XXL -

Гигиенические прокладки для взрослых Вэйканмэй 285 мм

Гигиенические прокладки для взрослых Вэйканмэй 285 мм -

Специальные подтягивающиеся трусы-подгузники для взрослых Вэйканмэй M-L

Специальные подтягивающиеся трусы-подгузники для взрослых Вэйканмэй M-L -

Послеродовые гигиенические салфетки серии “Милые малыши” Сяобутоу

Послеродовые гигиенические салфетки серии “Милые малыши” Сяобутоу -

Трусы-подгузники для взрослых Вэйканмэй L-XL

Трусы-подгузники для взрослых Вэйканмэй L-XL -

Одноразовые впитывающие пеленки для взрослых Вэйканмэй L

Одноразовые впитывающие пеленки для взрослых Вэйканмэй L -

Трусы-подгузники для взрослых Вэйканмэй M-L

Трусы-подгузники для взрослых Вэйканмэй M-L -

Одноразовые подгузники для взрослых Вэйканмэй XL

Одноразовые подгузники для взрослых Вэйканмэй XL

Связанный поиск

Связанный поиск- Ультратонкие дышащие гигиенические прокладки поставщик

- Известный одноразовые пеленки какого размера

- Подгузники-трусики гигиенические одноразовые для собак заводы

- Китай одноразовые пеленки в роддом

- Гигиенические прокладки с крылышками

- Одноразовые пеленки производитель

- Гигиенические трусики при недержании для возрастных пациентов поставщик

- Прокладки гигиенические дневные поставщик

- Гигиенические прокладки отзывы производитель

- Гигиенические прокладки с высокой впитываемостью поставщик