Одноразовые пеленки завод

Сейчас как никогда растет спрос на одноразовые пеленки заводского производства. Но часто на рынке встречаются продукты, которые, мягко говоря, оставляют желать лучшего. И дело не только в цене. Попытался разобраться, что на самом деле стоит за этой индустрией, какие проблемы возникают и как их решать. Поделимся опытом, который нам довелось получить в работе с различными предприятиями.

Восприятие рынка: миф о простоте

Многие, кто только задумывается о запуске производства одноразовых пелёнок, считают это относительно простой задачей. Ну, есть технологический процесс, сырье – всё понятно. Однако, как показывает практика, это далеко не так. Начнем с сырья. Качество полипропилена, его соответствие санитарным нормам, отсутствие вредных примесей – это фундамент. Покупать сырье дешевле, конечно, можно, но потом разбираться с последствиями – это уже совсем другая история. Мы неоднократно сталкивались с ситуациями, когда 'экономия' на сырье обернувалась огромными проблемами с контролем качества готовой продукции и, как следствие, с недовольством потребителей.

Да и сама технологическая цепочка – это не просто 'сварил и упаковал'. Необходим точный контроль температуры, давления, скорость работы оборудования. Любое отклонение может привести к дефектам – разрывам, протечкам, неровностям. И это ещё не всё. Особое внимание нужно уделять гигиенической чистоте на всех этапах производства. Это не просто 'помыли', это система дезинфекции, контроль микрофлоры, регулярные проверки. В противном случае, рискуешь получить партии, непригодные для использования.

У нас был один случай, когда клиент, увлеченный снижением себестоимости, использовал менее качественные фильтры для воды в системе охлаждения оборудования. В итоге, на пеленках начали появляться странные пятна и неприятный запах. Это дорогостоящий ремонт оборудования, переработка партии продукции и огромные убытки.

Контроль качества: критически важный этап

Поэтому, контроль качества – это не просто формальность, это обязательное условие для успешного бизнеса в этой нише. И этот контроль должен быть многоуровневым. Начиная с входного контроля сырья и заканчивая контролем готовой продукции.

В нашей практике часто встречается проблема – недостаточная оснащенность лаборатории и отсутствие квалифицированного персонала. Многие предприятия довольствуются лишь визуальным осмотром, что, конечно, недостаточно. Нужны сложные испытания – на прочность, на водонепроницаемость, на токсичность. И, конечно, необходимо постоянное обучение персонала и повышение квалификации.

Мы рекомендуем использовать современные методы контроля, такие как спектральный анализ, хроматография и другие. Это позволит выявить даже самые незначительные отклонения в составе продукта. И помните, лучше потратить немного больше на контроль качества сейчас, чем потом разбираться с последствиями дефектной продукции.

Оборудование: выбор и обслуживание

Выбор оборудования – тоже вопрос, требующий тщательного подхода. Не стоит гнаться за самой низкой ценой. Важно, чтобы оборудование было надежным, долговечным и соответствовало требованиям производства одноразовых пелёнок.

Мы рекомендуем выбирать оборудование от проверенных производителей, которые предоставляют гарантию и сервисное обслуживание. Не забывайте про регулярное техническое обслуживание – это позволит избежать поломок и продлить срок службы оборудования. Особенно важно следить за состоянием узлов, которые подвергаются наибольшей нагрузке – например, швейных машин, экструдеров, упаковочного оборудования.

Одна из распространенных ошибок – недооценка важности автоматизации производства. Ручной труд, конечно, дешевле, но он более трудоемок и подвержен ошибкам. Автоматизация позволит увеличить производительность, снизить затраты и повысить качество продукции.

Оптимизация производственного процесса: повышение эффективности

Еще один важный аспект – оптимизация производственного процесса. Нужно постоянно анализировать технологическую цепочку и искать возможности для повышения эффективности. Например, можно использовать более современные методы нанесения клея или оптимизировать процесс упаковки. Не стоит бояться экспериментировать и внедрять новые технологии.

Мы часто рекомендуем клиентам использовать методы бережливого производства – это позволит сократить потери сырья, снизить трудозатраты и повысить качество продукции. Внедрение системы 5S, например, поможет создать более организованное и эффективное рабочее пространство.

Не стоит забывать и про энергоэффективность производства. Современное оборудование может потреблять значительное количество электроэнергии. Поэтому важно выбирать оборудование с низким уровнем энергопотребления и внедрять энергосберегающие технологии.

Логистика и хранение: доставка до потребителя

И, наконец, не стоит забывать про логистику и хранение готовой продукции. Организация логистики - это отдельная задача, требующая тщательного планирования. Важно, чтобы продукция доставлялась вовремя и в целости и сохранности.

Хранение одноразовых пелёнок требует особых условий – температуры, влажности и чистоты. Нельзя допускать попадания влаги и пыли на продукцию. Рекомендуется использовать специальные стеллажи и контейнеры для хранения.

В заключение хочу сказать, что производство одноразовых пелёнок – это сложная и ответственная задача. Но при правильном подходе и соблюдении всех требований, можно добиться успеха и создать конкурентоспособный продукт. Главное – не экономить на качестве сырья, оборудования и контроля качества. И постоянно работать над оптимизацией производственного процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

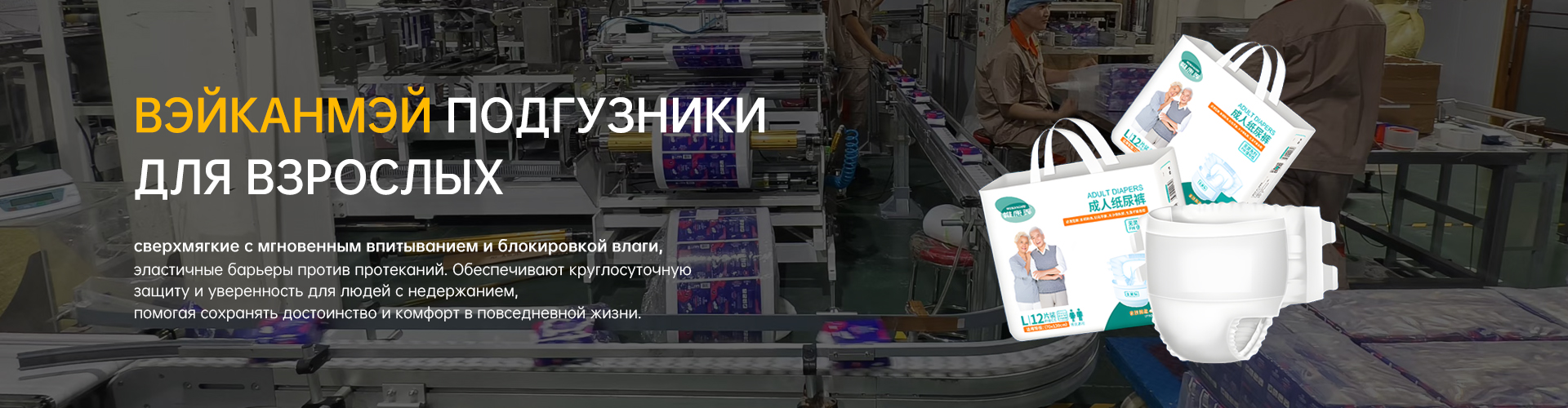

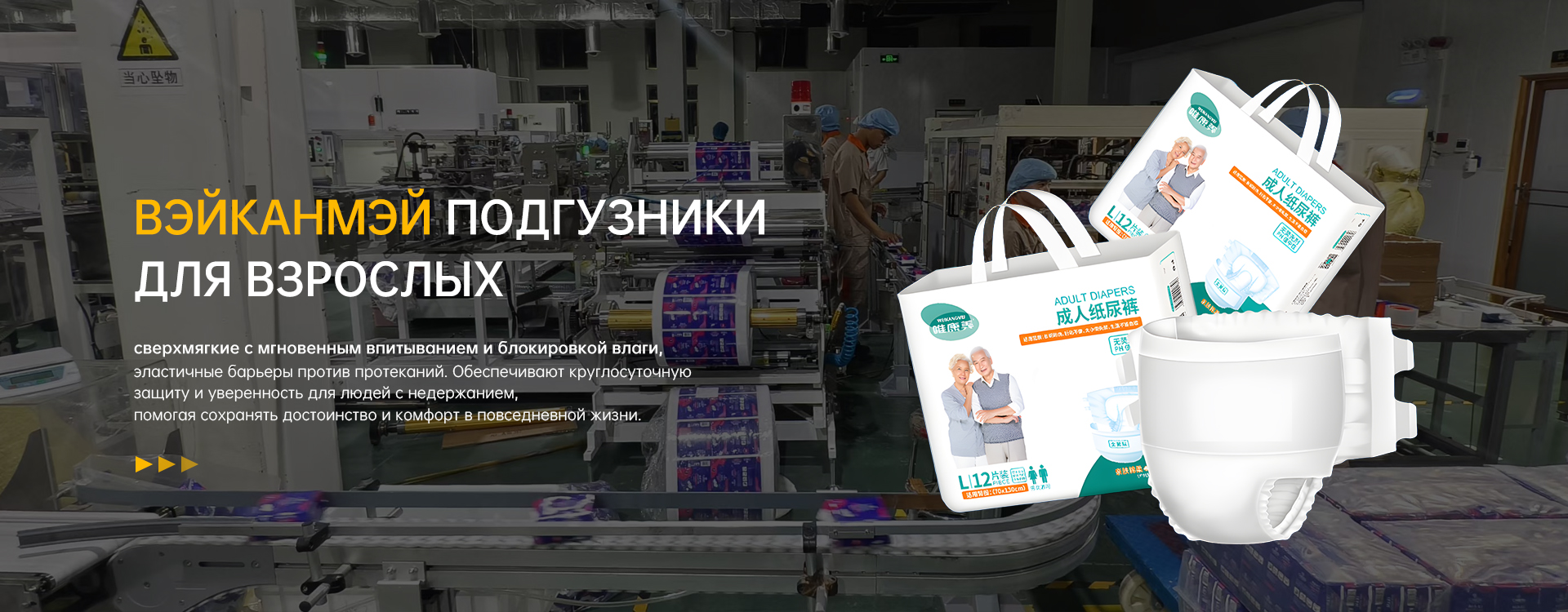

Трусы-подгузники для взрослых Вэйканмэй L-XL

Трусы-подгузники для взрослых Вэйканмэй L-XL -

Одноразовое нижнее бельё серии “Милые малыши” Сяобутоу

Одноразовое нижнее бельё серии “Милые малыши” Сяобутоу -

Одноразовые подгузники для взрослых Вэйканмэй L

Одноразовые подгузники для взрослых Вэйканмэй L -

Трусы-подгузники для взрослых Вэйканмэй XXL

Трусы-подгузники для взрослых Вэйканмэй XXL -

Ночные прокладки для взрослых Вэйканмэй 420 мм

Ночные прокладки для взрослых Вэйканмэй 420 мм -

Гигиенические прокладки для взрослых Вэйканмэй 245 мм

Гигиенические прокладки для взрослых Вэйканмэй 245 мм -

Треугольные фиксаторы для подгузников на липучках Сяобутоу серии “Бутоу Я”

Треугольные фиксаторы для подгузников на липучках Сяобутоу серии “Бутоу Я” -

Влажные салфетки для рук и рта для младенцев Сяобутоу

Влажные салфетки для рук и рта для младенцев Сяобутоу -

Многофункциональные подгузники для взрослых Вэйканмэй L

Многофункциональные подгузники для взрослых Вэйканмэй L -

Гигиенические прокладки для взрослых Вэйканмэй 285 мм

Гигиенические прокладки для взрослых Вэйканмэй 285 мм -

Гигиенические прокладки для взрослых Вэйканмэй 180 мм

Гигиенические прокладки для взрослых Вэйканмэй 180 мм -

Специальные послеродовые прокладки для беременных серии “Бутоу Я” Сяобутоу, размер M

Специальные послеродовые прокладки для беременных серии “Бутоу Я” Сяобутоу, размер M

Связанный поиск

Связанный поиск- Дешево месячные взрослые подгузники

- Пеленки одноразовые 60х90 для лежачих поставщик

- Дешево подгузники для пожилых купить

- Пеленки одноразовые 60х90 купить заводы

- Одноразовые пеленки размеры производитель

- Дешево взрослая многофункциональная впитывающая пеленка

- Высокое ксчество трусики-подгузники гигиенические одноразовые для собак-девочек

- Оптом трусики-подгузники гигиенические одноразовые для собак

- Подгузники тканевые для собак производители

- Цена подгузников для пожилых заводы