Одноразовые пеленки для лежачих больных завод

Одноразовые пеленки для лежачих больных завод – тема, которая редко вызывает энтузиазм, но в которой, тем не менее, кроется огромный потенциал. Часто, когда речь заходит о производстве таких изделий, люди думают о простом производстве полимерной пленки. На деле же все гораздо сложнее. Мы в ООО Шаньдун Сяобутоу Медицинские Технологии столкнулись с этим неоднократно, и сейчас попробую поделиться своими наблюдениями и некоторыми выводами, основанными на практическом опыте.

Недооцененная сложность производственного процесса

Первое, что нужно понимать – это не просто производство 'мешка' из полиэтилена. Нам приходится учитывать множество факторов: впитывающую способность, воздухопроницаемость, эластичность, гипоаллергенность материалов, а также долговечность и устойчивость к протечкам. Зачастую, клиенты приходят с запросом на простое, дешевое решение, но не всегда осознают, что от качества пеленки напрямую зависит комфорт и здоровье пациента, а значит, и репутация медицинского учреждения. Это, конечно, влияет на выбор сырья и используемые технологии.

Изначально у нас был опыт работы с менее требовательными изделиями, но переход к производству для лежачих больных потребовал значительной перестройки. Нам пришлось инвестировать в более современное оборудование и искать поставщиков качественных, сертифицированных материалов. Например, мы экспериментировали с различными типами абсорбирующих слоев – от пропитанных полимеров до целлюлозных материалов – и каждый раз тщательно тестировали полученный результат.

Проблема, с которой мы столкнулись, так это необходимость балансировать между стоимостью производства и требуемым качеством. Слишком дешевые материалы не обеспечивали необходимой защиты от протечек, а слишком дорогие делали продукт неконкурентоспособным на рынке. В итоге мы нашли компромиссное решение, сочетающее в себе оптимальную цену и высокое качество.

Контроль качества: критически важный этап

Контроль качества – это не просто проверка на наличие дефектов. Это целый комплекс процедур, который охватывает все этапы производства – от проверки входного сырья до финальной упаковки готового изделия. Мы используем различные методы тестирования: проверку на прочность, водонепроницаемость, воздухопроницаемость, а также на отсутствие запаха и аллергенных реакций. Иногда мы проводим даже клинические испытания, чтобы убедиться в безопасности и эффективности наших пеленок.

Одним из самых сложных этапов является контроль качества по швам и углам. Они должны быть идеально проклеены и не иметь никаких дефектов, иначе это может привести к протечкам и дискомфорту для пациента. Именно поэтому мы используем автоматизированные системы склеивания и регулярно проверяем качество швов вручную.

Недавно мы столкнулись с проблемой, связанной с некачественной партией проклеивающего материала. Это привело к увеличению количества протечек и, как следствие, к отзывам от клиентов. Пришлось срочно выяснить причину проблемы, заменить материал и провести повторный контроль качества всего выпущенного товара. Такие ситуации показывают, насколько важен тщательный выбор поставщиков и постоянный мониторинг качества сырья.

Экологичность и устойчивое развитие

Современные требования к экологичности производства растут с каждым днем. В этой связи все больше внимания уделяется использованию биоразлагаемых материалов и сокращению отходов производства. Мы стараемся внедрять новые технологии, которые позволяют снизить наше воздействие на окружающую среду.

Например, мы исследуем возможность использования биополимеров в качестве альтернативы традиционным полимерам. Это пока дорогостоящее решение, но мы верим, что в будущем оно станет более доступным и популярным. Кроме того, мы активно внедряем систему переработки отходов производства, чтобы минимизировать количество мусора, отправляемого на свалку.

Также мы работаем над повышением энергоэффективности нашего производства. Это включает в себя использование энергосберегающего оборудования, оптимизацию технологических процессов и внедрение системы управления энергопотреблением.

Ошибки, из которых можно извлечь урок

У нас, как и у любого другого производителя, были и есть свои ошибки. Одна из них – недооценка важности обучения персонала. Мы думали, что опытные работники автоматически смогут освоить новые технологии и процессы, но это оказалось не так. Необходимы регулярные тренинги и стажировки, чтобы персонал был в курсе последних разработок и мог выполнять свою работу качественно.

Еще одна ошибка – недостаточное внимание к обратной связи от клиентов. Мы не всегда оперативно реагировали на жалобы и предложения, что приводило к недовольству клиентов и потере бизнеса. Сейчас мы стараемся улучшить систему обратной связи и уделять больше внимания решению проблем, возникающих у клиентов.

И, пожалуй, самая большая ошибка – попытка экономить на качестве материалов. Это может привести к серьезным проблемам в будущем, таким как протечки, аллергические реакции и даже инфекции. Лучше потратить немного больше на качественные материалы, чем потом исправлять последствия некачественного продукта.

Перспективы развития

Сейчас мы активно работаем над расширением ассортимента и внедрением новых технологий. Мы планируем разработать новые модели пеленок, которые будут более комфортными, гигиеничными и экологичными. Кроме того, мы рассматриваем возможность автоматизации производственного процесса для повышения производительности и снижения затрат.

Мы также планируем расширить географию поставок и выйти на новые рынки. В частности, мы рассматриваем возможность экспорта нашей продукции в страны Европы и Азии. Для этого нам необходимо получить соответствующие сертификаты и соответствовать требованиям различных рынков.

Мы уверены, что благодаря постоянному совершенствованию и внедрению новых технологий мы сможем занять лидирующие позиции на рынке производства медицинских пеленок для лежачих больных. Мы готовы к новым вызовам и уверены в успехе нашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Одноразовые впитывающие пеленки для взрослых Вэйканмэй формы “горлянки” L

Одноразовые впитывающие пеленки для взрослых Вэйканмэй формы “горлянки” L -

Треугольные фиксаторы для подгузников на липучках Сяобутоу серии “Бутоу Я”

Треугольные фиксаторы для подгузников на липучках Сяобутоу серии “Бутоу Я” -

Гигиенические прокладки для взрослых Вэйканмэй 285 мм

Гигиенические прокладки для взрослых Вэйканмэй 285 мм -

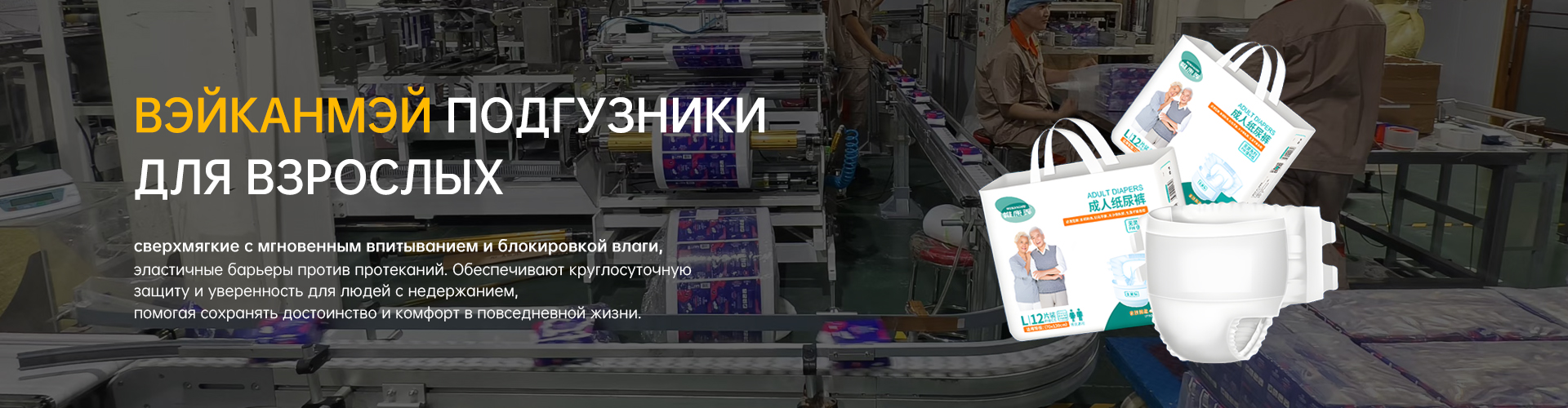

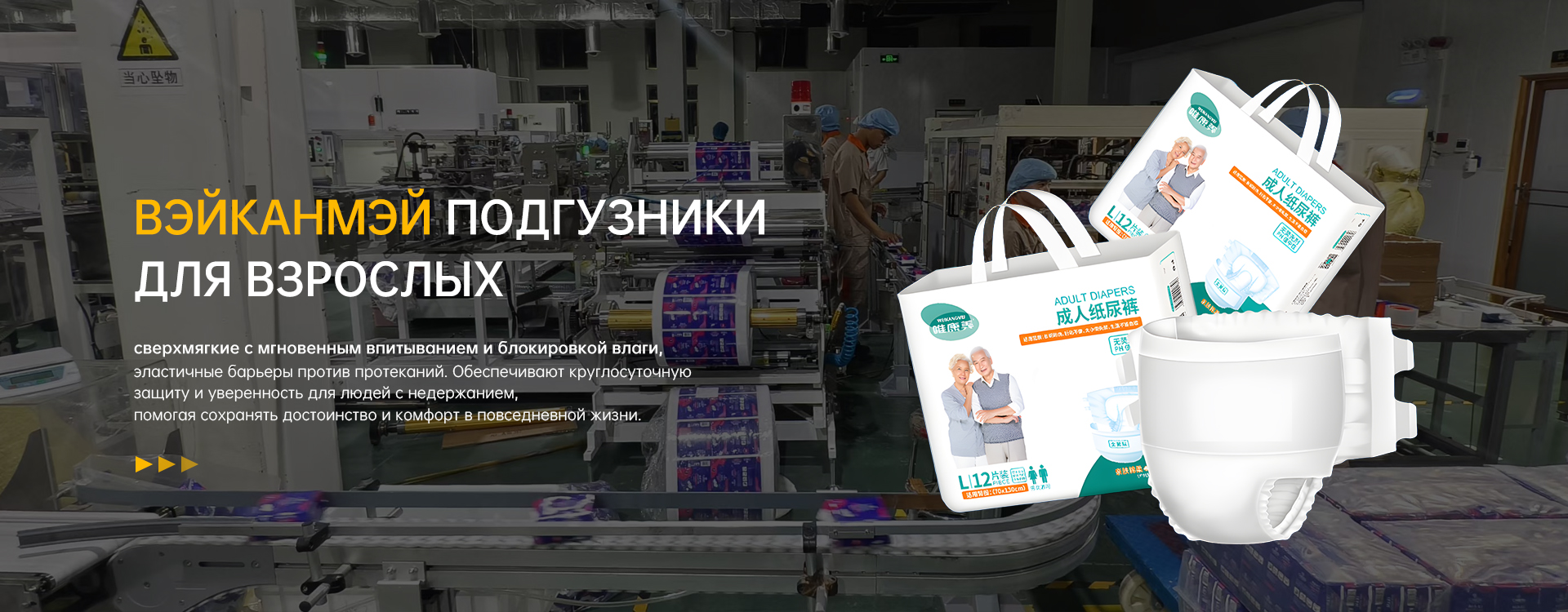

Трусы-подгузники для взрослых Вэйканмэй M-L

Трусы-подгузники для взрослых Вэйканмэй M-L -

Ночные прокладки для взрослых Вэйканмэй 420 мм

Ночные прокладки для взрослых Вэйканмэй 420 мм -

Послеродовые гигиенические салфетки серии “Милые малыши” Сяобутоу

Послеродовые гигиенические салфетки серии “Милые малыши” Сяобутоу -

Одноразовые подгузники для взрослых Вэйканмэй XL

Одноразовые подгузники для взрослых Вэйканмэй XL -

Одноразовое нижнее бельё серии “Милые малыши” Сяобутоу

Одноразовое нижнее бельё серии “Милые малыши” Сяобутоу -

Прокладки для бюстгальтера от протекания серии “Милые малыши” Сяобутоу

Прокладки для бюстгальтера от протекания серии “Милые малыши” Сяобутоу -

Гигиенические прокладки для взрослых Вэйканмэй 180 мм

Гигиенические прокладки для взрослых Вэйканмэй 180 мм -

Подтягивающиеся трусы-подгузники для взрослых Вэйканмэй L-XL

Подтягивающиеся трусы-подгузники для взрослых Вэйканмэй L-XL -

Влажные салфетки для рук и рта для младенцев Сяобутоу

Влажные салфетки для рук и рта для младенцев Сяобутоу

Связанный поиск

Связанный поиск- Дешево ежедневные гигиенические прокладки

- Купить гигиенические прокладки заводы

- Китай трусики-подгузники гигиенические одноразовые для собак

- Взрослая многофункциональная впитывающая пеленка

- Подгузники для пожилых мужчин поставщик

- Трусы подгузники для пожилых м

- Пеленка одноразовая 30 шт производители

- Высокое ксчество защитные трусы для месячных

- Гигиенические прокладки с максимальной длиной заводы

- Подгузники тканевые для собак