Гигиенические прокладки с максимальной длиной завод

Гигиенические прокладки с максимальной длиной завод… Звучит как технический термин, но на самом деле это вопрос понимания рынка и требований потребителей. Часто, когда речь заходит о производственных мощностях, люди думают только о количестве выпускаемой продукции, о скорости и автоматизации. Но ключевой момент, на мой взгляд, – это не только длина прокладки, но и качество материалов, технологии производства и, конечно же, соответствие санитарным нормам. Многие заводы переоценивают свою способность удовлетворить спрос на специализированные продукты, такие как прокладки с увеличенной длиной, что приводит к проблемам с логистикой и контролем качества.

Проблемы масштабирования производства длинных прокладок

Начать хотелось бы с практических трудностей. Увеличение длины гигиенической прокладки не просто изменение размера. Это требует пересмотра всей производственной цепочки. От формирования основы до упаковки готового изделия. Например, при использовании определенных видов абсорбирующих материалов, простое растягивание материала может привести к деформации и снижению впитывающей способности в области крепления к белью. Это мы наблюдали на одном из заказов, где производитель пытался просто удлинить существующую модель. Результат был плачевным: потребители жаловались на протекание и дискомфорт.

Эргономика тоже играет важную роль. Чем длиннее прокладка, тем сложнее обеспечить равномерное распределение абсорбирующего слоя и предотвратить его скручивание. Автоматизированные линии, рассчитанные на стандартные размеры, требуют серьезной модификации или даже полной замены. Вопрос соответствия нормам безопасности при изменении конструкции и используемых материалов – это отдельная большая головная боль. Например, нужно учитывать не только гипоаллергенность используемого клея, но и его долговечность и влияние на микроклимат. Мы несколько раз сталкивались с ситуациями, когда новые рецептуры клея, позволяющие сделать более длинную прокладку, оказывались нестабильными в процессе хранения и могли приводить к нежелательным последствиям.

Технологии производства: ключ к качеству

Помимо логистических и конструктивных сложностей, важную роль играет выбор технологий производства. Существуют различные способы соединения слоев прокладки – от клеевого до тканевого. Выбор метода зависит от требуемых характеристик конечного продукта: эластичности, прочности, впитываемости. И, конечно же, от бюджета. В более дорогих моделях часто используют термотрансферные технологии или лазерную резку для более точного соединения слоев и улучшения эстетического вида. Мы рекомендовали одному из наших клиентов, ООО Шаньдун Сяобутоу Медицинские Технологии (https://www.xbte.ru), рассмотреть лазерную резку при производстве гигиенических прокладок с максимальной длиной. Это позволило им добиться более ровных краев и снизить вероятность образования заусенцев. У них есть современное оборудование и квалифицированный персонал, поэтому мы предложили оптимизировать производственный процесс, чтобы добиться максимальной эффективности и снизить отходы.

Особенно важно контролировать качество клея – его состав, вязкость и адгезию. Некачественный клей может привести к отклеиванию слоев прокладки, что не только снижает ее эффективность, но и может представлять угрозу для здоровья потребителя. Регулярный мониторинг и тестирование клея на соответствие требованиям – это обязательное условие для производства качественных прокладок.

Роль автоматизации и контроля качества

Полностью автоматизированная линия, конечно, желательна, но она требует значительных инвестиций. В умеренном случае, автоматизация может быть применена к отдельным этапам – например, к формированию основы или к упаковке готового изделия. Но ключевой момент – это постоянный контроль качества на всех этапах производства. Это включает в себя визуальный осмотр, тестирование на впитываемость, проверку прочности склеивания и соответствие санитарным нормам. Мы применяем систему статистического контроля качества (SPC) для мониторинга производственного процесса и выявления потенциальных проблем на ранних стадиях. Это позволяет минимизировать брак и повысить качество конечного продукта.

Ошибочные стратегии и их последствия

Заметили одну распространенную ошибку: попытки снизить себестоимость за счет использования более дешевых материалов или упрощения технологии производства. В конечном итоге это приводит к снижению качества и негативным отзывам потребителей. Например, мы консультировали компанию, которая решила заменить высококачественный абсорбирующий полимер на более дешевый аналог. Сначала им удалось снизить себестоимость, но затем они столкнулись с ростом количества жалоб на протекание и дискомфорт. Потребовалось время и дополнительные инвестиции, чтобы вернуться к использованию качественных материалов. Важно помнить, что экономия на качестве – это иллюзия.

Еще одна ошибка – игнорирование требований к упаковке и маркировке. Упаковка должна быть надежной и защищать прокладку от влаги и загрязнений. Маркировка должна содержать всю необходимую информацию о продукте – состав, размер, срок годности, условия хранения.

Перспективы развития

Сейчас активно развиваются технологии использования новых материалов – биоразлагаемых волокон, наночастиц и других инновационных компонентов. Эти материалы позволяют улучшить характеристики прокладок – увеличить впитываемость, повысить комфорт и снизить негативное воздействие на окружающую среду. Мы видим большие перспективы в использовании нанотехнологий для создания более тонких и эффективных прокладок. Это может сделать их менее заметными под одеждой и повысить уровень комфорта. Также, растет спрос на экологически чистые продукты, поэтому производители, использующие биоразлагаемые материалы, имеют хорошие шансы на успех.

В заключение, производство гигиенических прокладок с максимальной длиной – это сложный и многогранный процесс, требующий глубоких знаний в области химии, материаловедения, технологии производства и санитарных норм. Успех на этом рынке зависит не только от наличия современного оборудования, но и от грамотного управления производством и контроля качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Треугольные фиксаторы для подгузников на липучках Сяобутоу серии “Бутоу Я”

Треугольные фиксаторы для подгузников на липучках Сяобутоу серии “Бутоу Я” -

Одноразовое нижнее бельё серии “Милые малыши” Сяобутоу

Одноразовое нижнее бельё серии “Милые малыши” Сяобутоу -

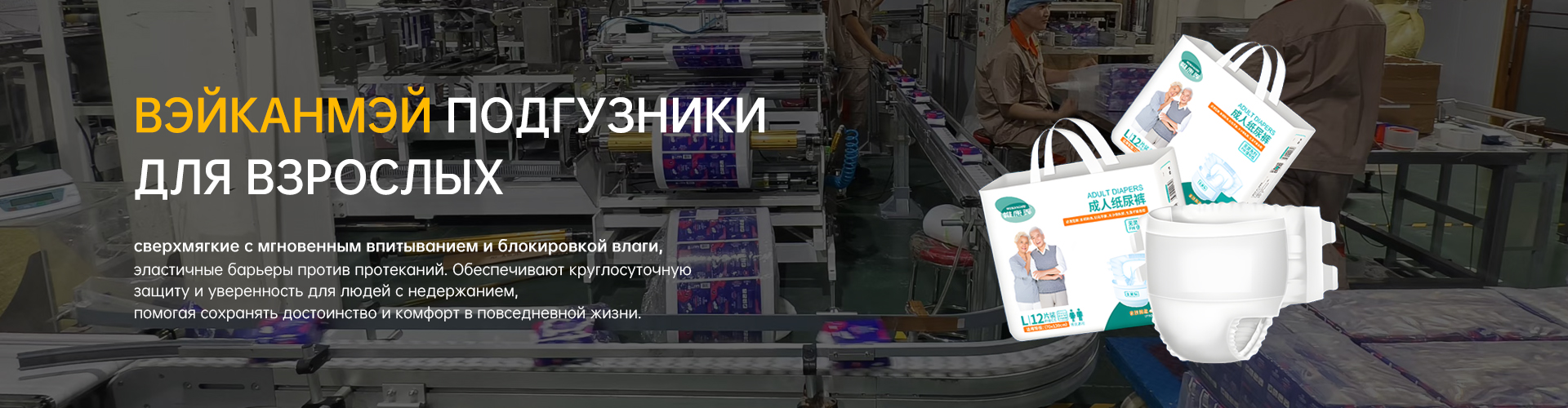

Трусы-подгузники для взрослых Вэйканмэй XXL

Трусы-подгузники для взрослых Вэйканмэй XXL -

Гигиенические трусы для собак Сяобутоу серии “Бутоу Я”

Гигиенические трусы для собак Сяобутоу серии “Бутоу Я” -

Влажные салфетки для рук и рта для младенцев Сяобутоу

Влажные салфетки для рук и рта для младенцев Сяобутоу -

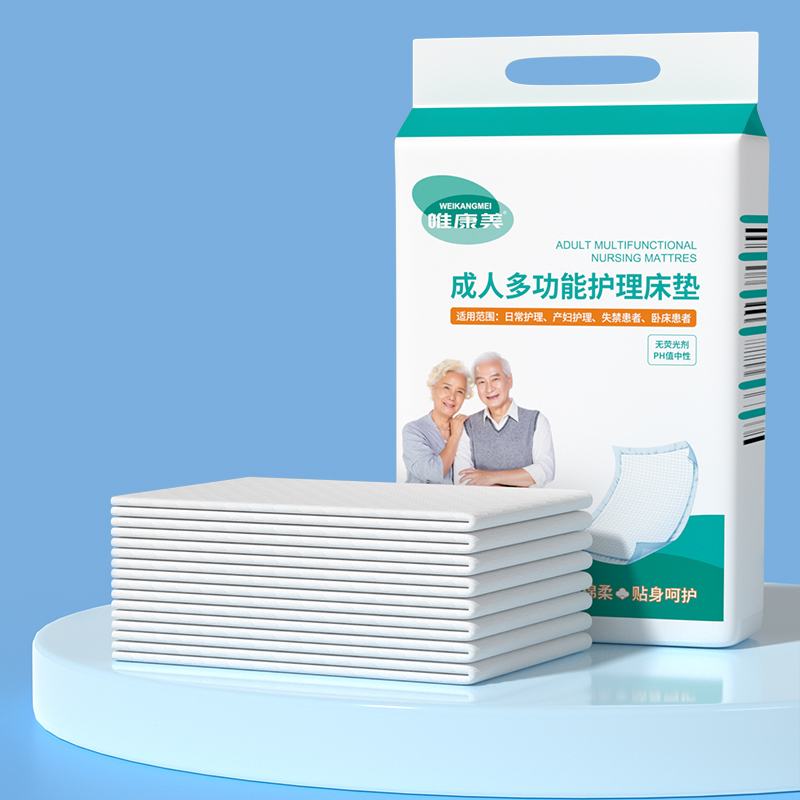

Одноразовые впитывающие пеленки для взрослых Вэйканмэй L

Одноразовые впитывающие пеленки для взрослых Вэйканмэй L -

Трусы-подгузники для взрослых Вэйканмэй L-XL

Трусы-подгузники для взрослых Вэйканмэй L-XL -

Ночные прокладки для взрослых Вэйканмэй 420 мм

Ночные прокладки для взрослых Вэйканмэй 420 мм -

Многофункциональные подгузники для взрослых Вэйканмэй L

Многофункциональные подгузники для взрослых Вэйканмэй L -

Гигиенические прокладки для подгузников серии “Милые малыши” Сяобутоу

Гигиенические прокладки для подгузников серии “Милые малыши” Сяобутоу -

Специальные подтягивающиеся трусы-подгузники для взрослых Вэйканмэй M-L

Специальные подтягивающиеся трусы-подгузники для взрослых Вэйканмэй M-L -

Впитывающие пеленки для домашних животных Сяобутоу серии “Бутоу Я”

Впитывающие пеленки для домашних животных Сяобутоу серии “Бутоу Я”

Связанный поиск

Связанный поиск- Трусы подгузники для пожилых мужчин поставщик

- Высокое ксчество трусики-подгузники гигиенические одноразовые для домашних животных

- Трусы-подгузники взрослые с защитой от протеканий поставщики

- Высокое ксчество гигиенические прокладки с максимальной длиной

- Высокое ксчество трусики-подгузники гигиенические одноразовые для собак-девочек

- Оптом взрослые подгузники

- Пеленки одноразовые 60х90 цена поставщики

- Женские гигиенические прокладки ночные заводы

- Известный гигиенические трусики при недержании для беременных и рожениц

- Дешево одноразовые пеленки 60х90