Гигиенические прокладки с боковой защитой заводы

Гигиенические прокладки с боковой защитой заводы – тема, которая часто вызывает недопонимание. Многие воспринимают производство как простой процесс сборки, но реальность гораздо сложнее. Попытаюсь поделиться своим опытом, поделиться тем, что увидел и понял, работая в этой сфере. Начну с того, что часто встречаю мнение, будто качество прокладки определяется только материалами. Это, конечно, важно, но далеко не всё. Давайте разберемся, что на самом деле стоит за этим продуктом, какие проблемы возникают на производстве и как их решать.

Основные этапы производства гигиенических прокладок с боковой защитой

Процесс производства начинается с выбора и подготовки материалов. Сначала идет производство основы прокладки: обычно это нетканый материал, обеспечивающий впитывающую способность. Затем наносится супервпитывающий полимер (СВП) – это ключевой элемент, определяющий впитывающие характеристики. Дальше идет процесс нанесения боковой защиты – это может быть пластиковая или тканевая лента, которая предотвращает протекание. Этот этап, на мой взгляд, самый ответственный, так как от качества этой ленты зависит удобство использования прокладки. И, конечно, не стоит забывать о клеевом слое, который фиксирует все элементы вместе.

Я когда-то работал на одном заводе, где очень активно использовали различные типы СВП. Не всегда удавалось подобрать оптимальный вариант для конкретного типа прокладки. Иногда, даже при использовании, казалось бы, качественных материалов, возникали проблемы с протеканием. Оказывается, дело было не только в СВП, но и в его равномерности нанесения. Мы потратили кучу времени и денег на тестирование различных вариантов нанесения, прежде чем нашли идеальный.

Сборка и контроль качества

После того, как все элементы подготовлены, начинается этап сборки. Это достаточно трудоемкий процесс, требующий высокой точности и аккуратности. Сборка обычно происходит на автоматизированных линиях, но ручной труд все равно необходим для контроля качества. Мы часто сталкивались с проблемой неравномерной сборки, когда элементы не совпадали, или клей не держал. Это приводило к браку и увеличению затрат. Поэтому непрерывный контроль качества на каждом этапе производства – это абсолютно необходимо.

Важно понимать, что автоматизация – это хорошо, но она не может заменить человеческий глаз. На автоматизированных линиях часто пропускают мелкие дефекты, которые легко заметить вручную. Поэтому всегда должны быть операторы, которые проводят финальный контроль качества.

Проблемы с боковой защитой и их решение

Как я уже упоминал, боковая защита – критически важный элемент. Наиболее распространенные проблемы связаны с ее адгезией – то есть, с ее способностью прилипать к прокладке. Если адгезия слабая, лента может отклеиваться, что приводит к протеканию. На это влияют как качество клея, так и качество самой ленты. Иногда, при производстве, сложно добиться равномерного распределения клея, что тоже может стать причиной проблем.

Мы однажды работали с поставщиком боковой защиты, у которого качество ленты было нестабильным. Толщина ленты была разной, адгезия была слабой, и в результате у нас возникали постоянные проблемы с протеканием. Пришлось искать другого поставщика, что, конечно, привело к задержке производства и дополнительным затратам. Этот случай показал нам, насколько важно выбирать надежных поставщиков и тщательно контролировать качество поставляемых материалов.

Типы боковой защиты: выбор для разных потребностей

Существуют разные типы боковой защиты: пластиковая, тканевая, с различными уровнями адгезии. Выбор типа защиты зависит от типа прокладки и от потребностей потребителей. Например, для прокладок с высокой впитывающей способностью обычно используют более прочную и надежную боковую защиту. А для тонких прокладок можно использовать более легкий и гибкий материал.

Важно учитывать не только функциональные характеристики, но и экологичность материала. Сейчас все больше потребителей обращают внимание на экологичность продукции, поэтому использование биоразлагаемых материалов для боковой защиты становится все более популярным.

Контроль качества и соответствие стандартам

Контроль качества является неотъемлемой частью производства гигиенических прокладок с боковой защитой. Он начинается с контроля качества сырья и продолжается на всех этапах производства. Мы используем различные методы контроля качества, включая визуальный осмотр, тестирование на прочность, тестирование на впитывающую способность и тестирование на адгезию.

Соответствие стандартам – это тоже очень важно. Производство гигиенических прокладок должно соответствовать строгим стандартам качества и безопасности. В нашей компании ООО Шаньдун Сяобутоу Медицинские Технологии мы тщательно следим за тем, чтобы наша продукция соответствовала всем требованиям. Это подтверждается соответствующими сертификатами. Помню, когда мы впервые проходили сертификацию, было очень много вопросов и требований. Пришлось потратить много времени и усилий, чтобы соответствовать всем стандартам. Но это было необходимо, чтобы наши клиенты могли быть уверены в качестве нашей продукции.

Ошибки, которых стоит избегать

На мой взгляд, самые распространенные ошибки при производстве гигиенических прокладок с боковой защитой связаны с недостаточным контролем качества сырья, неправильным подбором материалов и недостаточной автоматизацией производства. Также часто встречаются проблемы с обучением персонала и недостаточной мотивацией. В конечном итоге, все эти ошибки приводят к снижению качества продукции, увеличению затрат и потере клиентов.

Главный совет, который я могу дать: не экономить на качестве! Это может показаться дорогостоящим решением, но в долгосрочной перспективе это окупится. Качественная продукция – это залог успеха любого бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

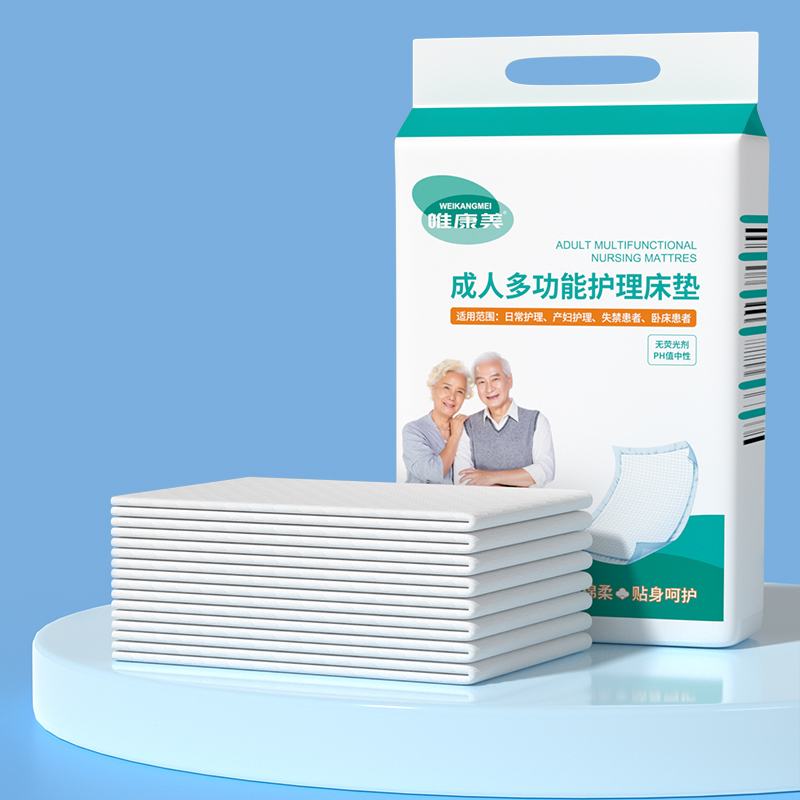

Впитывающие пеленки для взрослых Вэйканмэй M

Впитывающие пеленки для взрослых Вэйканмэй M -

Прокладки для бюстгальтера от протекания серии “Милые малыши” Сяобутоу

Прокладки для бюстгальтера от протекания серии “Милые малыши” Сяобутоу -

Послеродовые гигиенические салфетки серии “Милые малыши” Сяобутоу

Послеродовые гигиенические салфетки серии “Милые малыши” Сяобутоу -

Гигиенические прокладки для подгузников серии “Милые малыши” Сяобутоу

Гигиенические прокладки для подгузников серии “Милые малыши” Сяобутоу -

Гигиенические прокладки для взрослых Вэйканмэй 245 мм

Гигиенические прокладки для взрослых Вэйканмэй 245 мм -

Одноразовые впитывающие пеленки для взрослых Вэйканмэй формы “горлянки” L

Одноразовые впитывающие пеленки для взрослых Вэйканмэй формы “горлянки” L -

Впитывающие пеленки для домашних животных Сяобутоу серии “Бутоу Я”

Впитывающие пеленки для домашних животных Сяобутоу серии “Бутоу Я” -

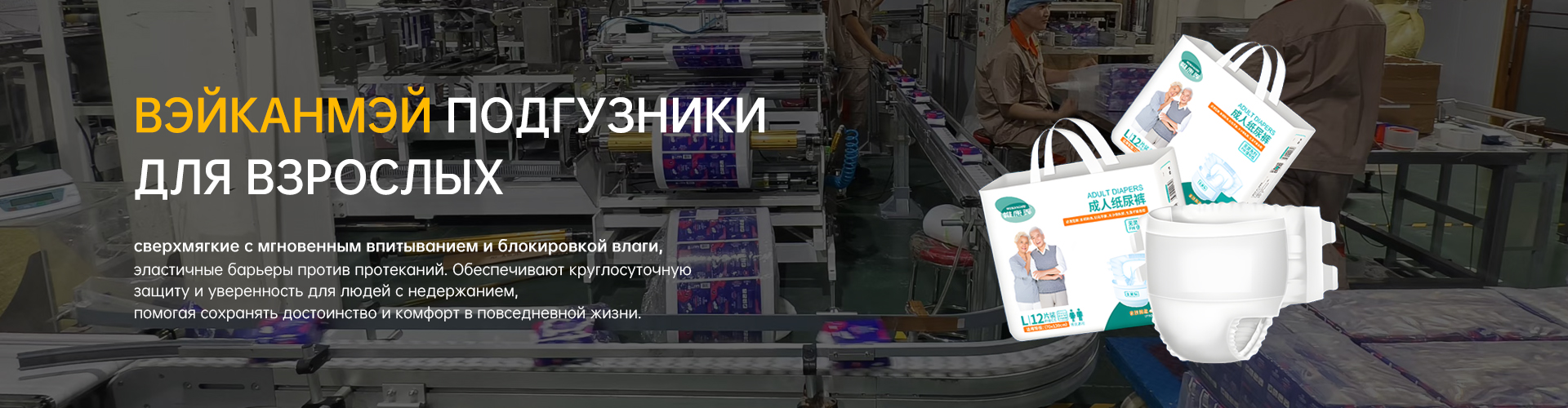

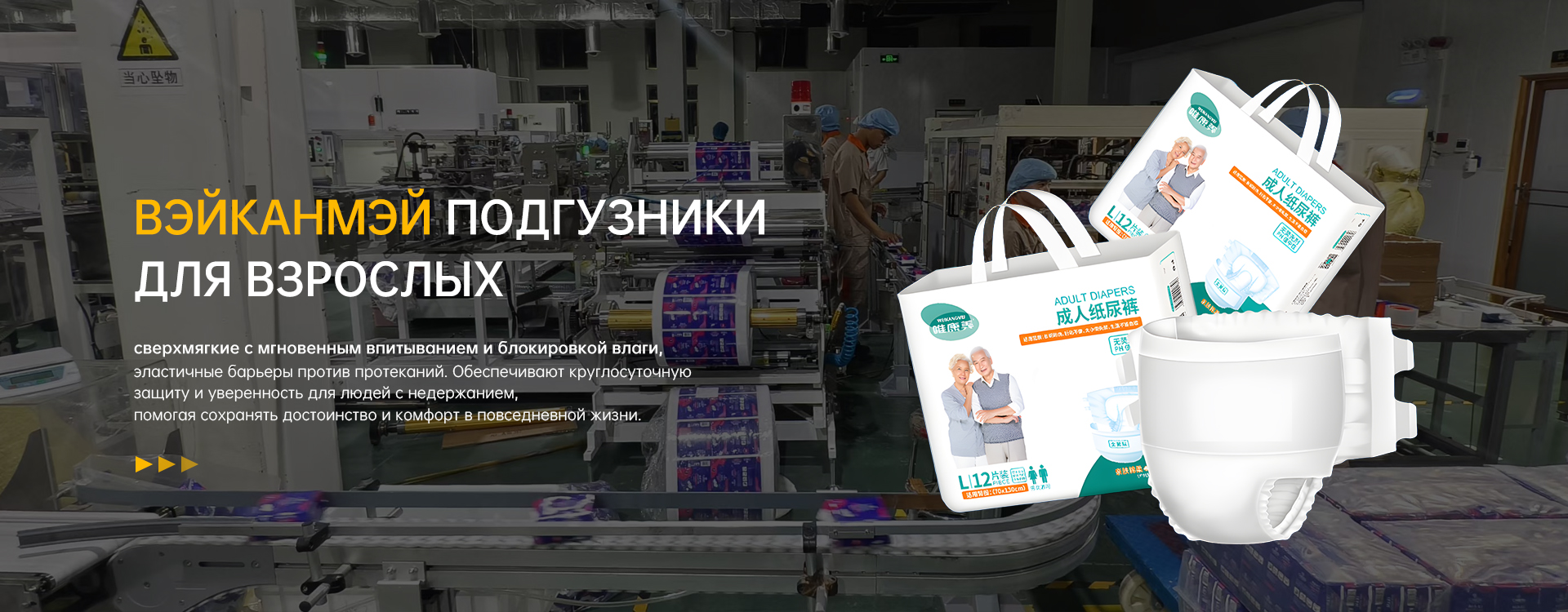

Одноразовые подгузники для взрослых Вэйканмэй XL

Одноразовые подгузники для взрослых Вэйканмэй XL -

Трусы-подгузники для взрослых Вэйканмэй M-L

Трусы-подгузники для взрослых Вэйканмэй M-L -

Гигиенические прокладки для взрослых Вэйканмэй 285 мм

Гигиенические прокладки для взрослых Вэйканмэй 285 мм -

Гигиенические прокладки для взрослых Вэйканмэй 360 мм

Гигиенические прокладки для взрослых Вэйканмэй 360 мм -

Специальные подтягивающиеся трусы-подгузники для взрослых Вэйканмэй M-L

Специальные подтягивающиеся трусы-подгузники для взрослых Вэйканмэй M-L

Связанный поиск

Связанный поиск- Высокое ксчество одноразовые пеленки для больных

- Гигиенические пеленки для пожилых поставщики

- Многофункциональные пеленки-трусы производители

- Гигиенические трусики при недержании для беременных и рожениц заводы

- Гигиенические пеленки производители

- Ночные гигиенические трусики при недержании производитель

- Оптом лучшие одноразовые пеленки

- Гигиенические трусики при недержании для беременных и рожениц производители

- Гигиенические трусики при недержании для пациентов с недержанием производители

- Подгузники для пожилых купить поставщики