Гигиенические прокладки производитель

Гигиенические прокладки – это, казалось бы, простая вещь. Но за этой простотой скрывается целый комплекс технологий, материалов и требований. Многие думают, что производство – это просто сборка готовых деталей. Это не так. В этой статье я поделюсь своим опытом, наблюдениями и некоторыми трудностями, с которыми сталкиваются производители гигиенических прокладок. Мы затронем разные аспекты: от выбора сырья до контроля качества готовой продукции, коснемся вопросов логистики и даже расскажем о некоторых неудачных экспериментах, из которых можно извлечь уроки. Постараюсь говорить максимально просто и понятно, без лишней теоретической воды.

Выбор материалов: залог комфорта и безопасности

Первое, с чего начинается производство – это выбор материалов. Тут нужно учитывать множество факторов: гипоаллергенность, впитываемость, прочность, стоимость. Чаще всего используют целлюлозу, полиакриламид (ПАА) – это гелеобразующий полимер, который отвечает за впитывание жидкости. Но даже здесь есть нюансы. Разные типы целлюлозы обладают разной способностью впитывать влагу, а качество ПАА напрямую влияет на комфорт использования. Например, мы однажды работали с поставщиком, который предлагал ПАА низкого качества. Продукция получалась слишком жесткой и оставляла неприятные ощущения. Пришлось искать другого поставщика, что конечно увеличило себестоимость.

Важно не забывать о слое утеплителя. Он должен быть мягким, дышащим и не вызывать раздражения. В качестве утеплителя часто используют полипропилен или нетканые материалы. Очень важно, чтобы утеплитель был хорошо сшит и не распадался при использовании. Иначе – неприятные последствия для потребителя.

Я всегда подчеркиваю, что в этой области нельзя экономить на качестве материалов. Дешевые материалы – это прямой путь к проблемам с потребительской лояльностью и даже к юридическим рискам. Конечно, необходимо искать оптимальный баланс между ценой и качеством, но при этом нельзя жертвовать безопасностью и комфортом.

Технологии производства: от индивидуального до серийного

Технологии производства гигиенических прокладок можно разделить на две основные категории: индивидуальное производство и серийное. Индивидуальное производство подходит для небольших партий продукции, когда требуется индивидуальный подход к каждому клиенту. Серийное производство, напротив, предназначено для больших объемов продукции. Оно более автоматизировано и экономически эффективно.

В серийном производстве используются специальные машины, которые автоматизируют процесс производства: нарезку материалов, сборку прокладки, нанесение клея, контроль качества. Важно, чтобы машины были правильно настроены и обслуживались, иначе это может привести к браку продукции. Мы столкнулись с проблемой неисправности одной из машин, которая использовалась для нанесения клея. Это привело к значительным задержкам в производстве и потере заказов.

Индивидуальное производство, хотя и более трудоемкое, позволяет более гибко реагировать на потребности клиентов и предлагать продукцию с индивидуальным дизайном и характеристиками. Это особенно актуально для специализированных ниш рынка.

Контроль качества: обязательный этап

Контроль качества – это один из самых важных этапов производства гигиенических прокладок. Он начинается с входного контроля сырья и заканчивается выходным контролем готовой продукции. В процессе производства проводятся регулярные проверки качества на каждом этапе, чтобы своевременно выявлять и устранять дефекты.

Мы используем различные методы контроля качества: визуальный осмотр, измерение толщины, проверка впитываемости, проверка прочности. Также мы проводим лабораторные испытания продукции, чтобы убедиться в ее соответствии требованиям безопасности и гигиеническим нормам. Например, для оценки гипоаллергенности мы заказываем анализы в специализированных лабораториях.

Важно не только проводить контроль качества, но и документировать все результаты. Это позволяет отслеживать динамику качества продукции и выявлять причины возникновения дефектов. Мы используем специальную систему учета дефектов, которая позволяет нам быстро реагировать на проблемы и улучшать качество продукции.

Логистика и хранение: условия для сохранения качества

Логистика и хранение готовой продукции – это тоже важный фактор. Гигиенические прокладки чувствительны к температуре и влажности, поэтому их необходимо хранить в сухом, прохладном месте, защищенном от прямых солнечных лучей. При транспортировке необходимо соблюдать правила перевозки скоропортящихся грузов.

Мы сотрудничаем с транспортными компаниями, которые имеют опыт перевозки товаров для гигиенической промышленности. Мы также используем специальные упаковочные материалы, которые защищают продукцию от повреждений и загрязнений. Недавно мы столкнулись с проблемой повреждения партии продукции во время транспортировки. Пришлось вернуть товар поставщику и заказать новую партию, что потребовало дополнительных затрат и времени.

Правильная логистика и хранение позволяют сохранить качество продукции и избежать потерь. Важно тщательно контролировать условия транспортировки и хранения на всех этапах.

Решение проблем и извлеченные уроки

За время работы в этой сфере нам приходилось сталкиваться с различными проблемами. Например, однажды у нас возникли проблемы с поставкой сырья из-за геополитической ситуации. Пришлось искать альтернативных поставщиков и адаптировать производственный процесс к новым условиям.

Еще одна проблема – это постоянное изменение требований к продукции со стороны потребителей. Необходимо постоянно следить за трендами и внедрять новые технологии, чтобы оставаться конкурентоспособными. Мы регулярно проводим опросы потребителей и изучаем отзывы о нашей продукции, чтобы понять их потребности и пожелания.

Главный урок, который мы извлекли из всего этого – это важность гибкости и адаптивности. Необходимо быть готовым к любым изменениям и быстро реагировать на возникающие проблемы. И самое главное – не бояться экспериментировать и искать новые решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

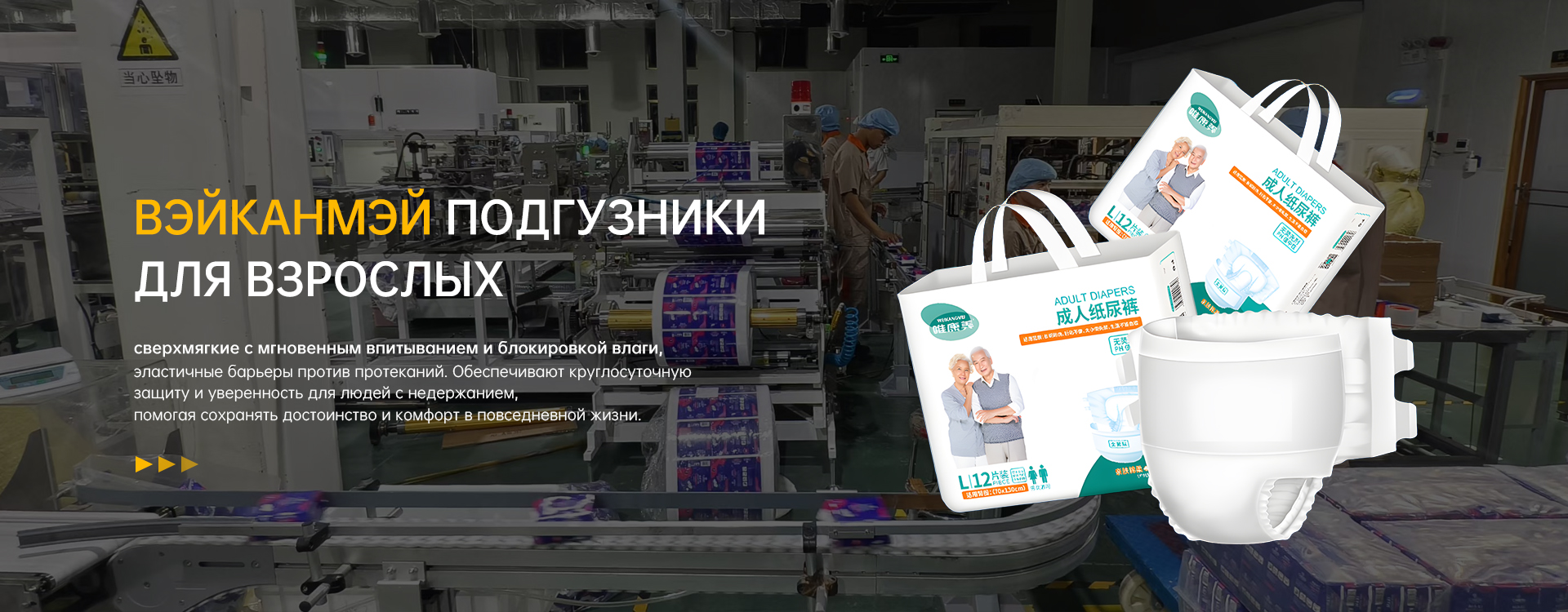

Одноразовые подгузники для взрослых Вэйканмэй XL

Одноразовые подгузники для взрослых Вэйканмэй XL -

Одноразовые подгузники для взрослых Вэйканмэй L

Одноразовые подгузники для взрослых Вэйканмэй L -

Гигиенические прокладки для взрослых Вэйканмэй 285 мм

Гигиенические прокладки для взрослых Вэйканмэй 285 мм -

Влажные салфетки для рук и рта для младенцев Сяобутоу

Влажные салфетки для рук и рта для младенцев Сяобутоу -

Ночные прокладки для взрослых Вэйканмэй 420 мм

Ночные прокладки для взрослых Вэйканмэй 420 мм -

Одноразовые впитывающие пеленки для взрослых Вэйканмэй L

Одноразовые впитывающие пеленки для взрослых Вэйканмэй L -

Прокладки для бюстгальтера от протекания серии “Милые малыши” Сяобутоу

Прокладки для бюстгальтера от протекания серии “Милые малыши” Сяобутоу -

Гигиенические прокладки для взрослых Вэйканмэй 180 мм

Гигиенические прокладки для взрослых Вэйканмэй 180 мм -

Подтягивающиеся трусы-подгузники для взрослых Вэйканмэй L-XL

Подтягивающиеся трусы-подгузники для взрослых Вэйканмэй L-XL -

Послеродовые гигиенические салфетки серии “Милые малыши” Сяобутоу

Послеродовые гигиенические салфетки серии “Милые малыши” Сяобутоу -

Треугольные фиксаторы для подгузников на липучках Сяобутоу серии “Бутоу Я”

Треугольные фиксаторы для подгузников на липучках Сяобутоу серии “Бутоу Я” -

Гигиенические трусы для собак Сяобутоу серии “Бутоу Я”

Гигиенические трусы для собак Сяобутоу серии “Бутоу Я”

Связанный поиск

Связанный поиск- Высокое ксчество специальные пеленки-трусы для пожилых

- Китай пеленка одноразовая 30 шт

- Трусики-подгузники гигиенические одноразовые специальные для питомцев производители

- Большие одноразовые пеленки заводы

- Послеродовые пеленки поставщик

- Китай одноразовые пеленки для больных

- Трусы-подгузники взрослые производители

- Дневные трусы-подгузники взрослые производители

- Китай пеленки-трусы

- Оптом портативные впитывающие пеленки