Высокое ксчество прокладки гигиенические дневные

Если говорить о дневных гигиенических прокладках, многие сразу представляют себе тонкие полоски с минимальной впитываемостью. Но на деле тут есть масса подводных камней — от распределения абсорбента до текстуры верхнего слоя. Порой даже производители путают понятия 'удобные' и 'функциональные', хотя в идеале должно сочетаться и то, и другое.

Ключевые ошибки при оценке качества

Часто встречаю, что коллеги из других компаний оценивают высокое ксчество прокладки гигиенические дневные исключительно по толщине. Мол, чем тоньше — тем лучше. Но в 2023 году мы в ООО Шаньдун Сяобутоу Медицинские Технологии провели серию тестов и выяснили: сверхтонкие образцы с неравномерным распределением абсорбента провоцируют протекания при средней нагрузке. Особенно это заметно в моделях с клеевой полосой по центру — влага просто не успевает распределиться.

Ещё один миф — о 'дышащих' материалах. На деле многие нетканые материалы с перфорацией создают эффект парника, если не соблюдена плотность прилегания к телу. Мы как-то закупили партию у одного китайского поставщика — внешне идеально, но через два часа носки появлялось раздражение. Пришлось перерабатывать всю технологическую карту.

Кстати, о тестах: большинство лабораторий проверяют впитываемость в статике. Но в реальности прокладка работает в движении — при ходьбе, наклонах, даже при смене положения сидя/стоя. Поэтому мы добавили динамические испытания на стенде с имитацией походки. Результаты удивили — некоторые образцы с хорошими лабораторными показателями на практике собирали влагу пятнами.

Технологические тонкости производства

В нашем цеху в Линьцине сначала использовали стандартную схему: абсорбент → покрытие → упаковка. Но для гигиенические дневные прокладок пришлось разработать многослойную систему с зональным распределением гелевых гранул. В центральной части — мелкая фракция для быстрого поглощения, по краям — крупная для резервирования. Это снижает риск протеканий без увеличения толщины.

Особое внимание уделили клеевому составу. Раньше брали стандартный термоклей, но он плохо фиксировался на некоторых типах белья. После жалоб от дистрибьюторов перешли на комбинированный состав — с усиленной адгезией к хлопку и умеренной к синтетике. Кстати, эту разработку мы даже запатентовали.

С верхним слоем экспериментировали полгода. Хотели использовать шелковистое покрытие, но оно снижало воздухопроницаемость. Остановились на модифицированной целлюлозе с микроперфорацией — дороже, но дает тот самый эффект 'сухости', который ценят потребители. Подробности технологии есть на https://www.xbte.ru в разделе R&D.

Полевые наблюдения и обратная связь

В 2024 году, когда мы только запускали производство, разослали тестовые партии в клиники Цзиньхаочжуана. Медсестры жаловались на смещение прокладок при активном движении — пришлось дорабатывать конструкцию крылышек. Интересно, что японские аналоги этой проблемы не имели, но их стоимость была втрое выше.

Запомнился случай с партией для одного московского ритейлера — они требовали ультратонкие прокладки с максимальной впитываемостью. Физически это невозможно без увеличения площади, но клиент настаивал. В итоге сделали компромиссный вариант с удлиненной задней частью — сработало.

Сейчас анализируем отзывы через сайт xbte.ru — пользователи часто пишут о тактильных ощущениях. Оказывается, для многих важна не только мягкость, но и 'шелест' упаковки — в общественных местах это становится фактором выбора. Учли при разработке новой упаковочной линии.

Сырье и экологические аспекты

С абсорбентом работаем только с проверенными поставщиками из Шаньдуна — местное сырье дает стабильные характеристики. Но были сложности с сертификацией биоразлагаемых материалов — пришлось доказывать, что наши прокладки гигиенические соответствуют европейским нормам, хотя производство расположено в промзоне.

Интересный момент с отбеливанием — изначально использовали хлорный метод, но перешли на кислородный. Не столько из-за экологии, сколько из-за сохранения структуры волокон. Это повысило себестоимость, но снизило количество рекламаций по прочности материала.

Сейчас тестируем новое покрытие из кукурузного крахмала — теоретически должно уменьшить аллергенные реакции. Но пока есть проблемы с стабильностью при транспортировке — в жарком климате крахмал слеживается. Возможно, откажемся от этой идеи, хотя маркетологи очень настаивают.

Экономика качества

Многие думают, что высокое ксчество всегда дороже. Но мы в ООО Шаньдун Сяобутоу Медицинские Технологии выяснили: при грамотном планировании производства можно укладываться в среднерыночные цены. Секрет — в оптимизации раскроя материала и использовании местного сырья. Хотя для премиум-линии все равно приходится закупать японские компоненты.

Любопытный момент с логистикой — изначально хранили готовую продукцию в обычных складах, но при колебаниях влажности клеевой слой терял свойства. Пришлось строить климат-контролируемый склад, что в итоге снизило брак на 7%.

Сейчас рассматриваем возможность локализации производства в РФ — сырье везти из Китая, сборку налаживать на месте. Но пока не можем решить вопрос с таможенными пошлинами на абсорбирующие компоненты. Если кто-то из коллег сталкивался с подобным — пишите на сайт, обсудим.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

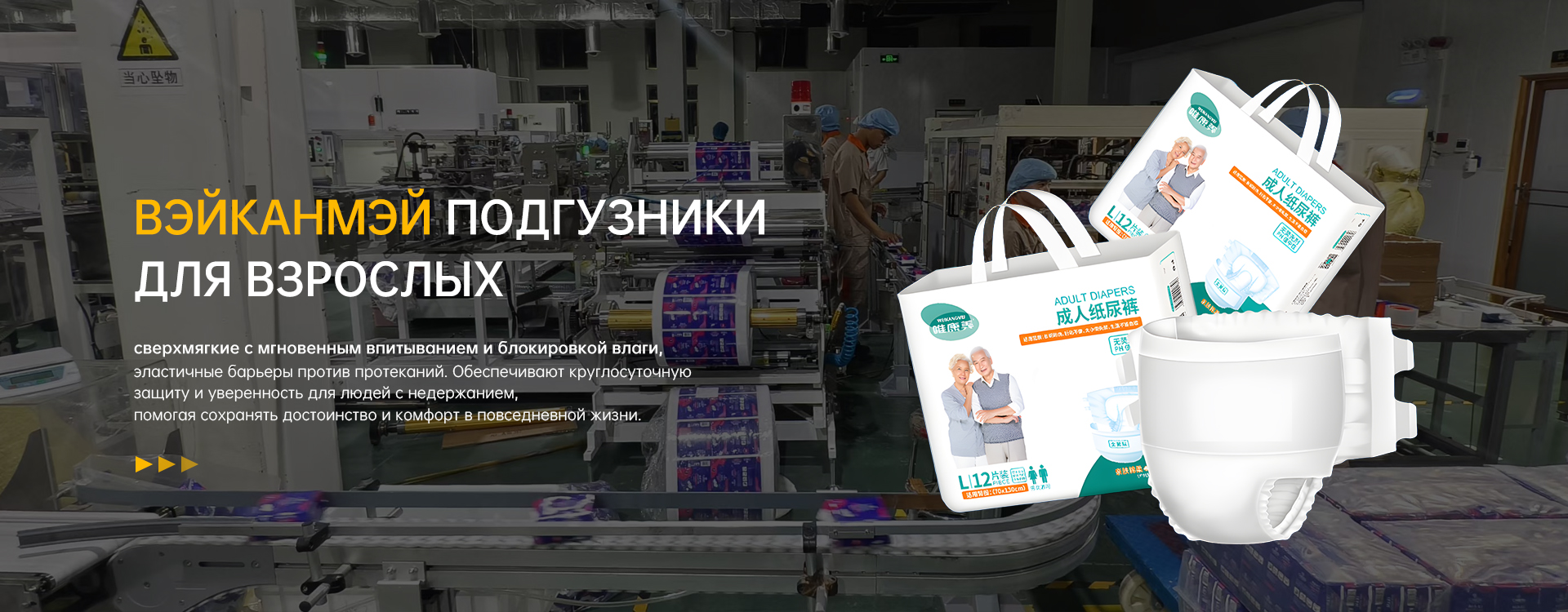

Подтягивающиеся трусы-подгузники для взрослых Вэйканмэй L-XL

Подтягивающиеся трусы-подгузники для взрослых Вэйканмэй L-XL -

Гигиенические прокладки для подгузников серии “Милые малыши” Сяобутоу

Гигиенические прокладки для подгузников серии “Милые малыши” Сяобутоу -

Акушерские прокладки серии “Бутоу Я” Сяобутоу

Акушерские прокладки серии “Бутоу Я” Сяобутоу -

Гигиенические прокладки для взрослых Вэйканмэй 180 мм

Гигиенические прокладки для взрослых Вэйканмэй 180 мм -

Треугольные фиксаторы для подгузников с завязками Сяобутоу серии “Бутоу Я”

Треугольные фиксаторы для подгузников с завязками Сяобутоу серии “Бутоу Я” -

Гигиенические прокладки для взрослых Вэйканмэй 245 мм

Гигиенические прокладки для взрослых Вэйканмэй 245 мм -

Подтягивающиеся трусы-подгузники для взрослых Вэйканмэй M-L

Подтягивающиеся трусы-подгузники для взрослых Вэйканмэй M-L -

Одноразовые подгузники для взрослых Вэйканмэй XL

Одноразовые подгузники для взрослых Вэйканмэй XL -

Многофункциональные впитывающие пеленки для взрослых Вэйканмэй формы “горлянки” XL

Многофункциональные впитывающие пеленки для взрослых Вэйканмэй формы “горлянки” XL -

Впитывающие пеленки для домашних животных Сяобутоу серии “Бутоу Я”

Впитывающие пеленки для домашних животных Сяобутоу серии “Бутоу Я” -

Специальные послеродовые прокладки для беременных серии “Бутоу Я” Сяобутоу, размер M

Специальные послеродовые прокладки для беременных серии “Бутоу Я” Сяобутоу, размер M -

Влажные салфетки для рук и рта для младенцев Сяобутоу

Влажные салфетки для рук и рта для младенцев Сяобутоу

Связанный поиск

Связанный поиск- Трусики-подгузники гигиенические одноразовые специальные для питомцев поставщики

- Месячные взрослые подгузники

- Гигиенические трусики при недержании заводы

- Одноразовые пеленки какого размера производители

- Ночные трусы-подгузники взрослые

- Известный одноразовые пеленки для лежачих

- Трусы подгузники для пожилых

- Трусы-подгузники взрослые производители

- Известный подгузники для пожилых женщин

- Подгузники-трусики гигиенические одноразовые для кобелей